前回のその1に続いて解説します。

◆ マシニング加工工程の診断内容

1、過度なCAM&マシニング依存にならず、適宜ハンドワークも活用されているか

金型で使用される部品の中には、複雑でNCによる制御を用いなければ加工できない形状もあれば、シンプルな汎用機械によるケガキなどで対応できる形状のものもあります。無料診断においては現場加工者の熟練度に合わせ、汎用機械とNC機の使い分けをすることで、過度にCAM作業や機械加工における段取り工数を増やさず、最適な工数で加工が行われているかを確認しています。

2、ドリルの加工条件は適切か。切りくずが長くつながっていないか

加工現場を診断すると「CAMに登録されている加工条件を長い期間変更していない」、または「初期登録のまま変更したことがない」といった状況をよく見掛けます。また「マシニングセンターにセットしているドリルを変更していませんか?」と質問すると、従来からの黒ドリルだけではなく、コーティングハイスドリルや超硬ドリルなど、新しい工具が使われていたりします。

そうなると当然、CAMに登録している加工条件を使い分けなければいけませんが、同じ工具径であれば加工条件を使い分けるのは面倒な面もあります。こうした背景から、際立って加工条件が遅いわけでなければCAMの初期登録のまま変更せずそのまま使っているという現場も多いようです。また、ドリルの加工条件からして適切でないことに気付いていない現場も多いのです。

社内のOJTで、ベテランの先輩からドリルの手研ぎから教えてもらった際「2本の切りくずが同じ長さで出てきて、きれいにつながり均等になっている状態が正しい」と教えてもらった方も多いのではないでしょうか。「これがうまく研げた証拠だ」といった具合です。

しかし、これは送り条件が遅いために切りくずの厚さが薄くなったためです。長くつながった切りくずは、特にマシニング加工においてドリルに絡まりトラブルが起こりやすくなります。逆に、適切に上げた送り速度で加工された切りくずは、切りくずが厚くなり、カールした時に折れやすくなっています。そのため長くつながらずプチプチとすぐに切れますが、この状態の方が排出性は良くなるわけです。

「良い切りくずは長くつながるものだ」として本来とは違う使い方をしていては、むしろドリル寿命を縮めることもあります。そうした点で、固定されたままのCAMの加工条件は効率性の点や加工品質の面においてそれぞれ問題を抱えていることになります。無料診断ではマシニングセンターにおける加工条件なども具体的に聞き取り、加工方法に問題がないかを確認しています。

3、作業チェックシートは整備されているか、不具合対策は適切か

マシニングセンターの段取り作業においては、次のように多くの手順があります。

- ワークの基準だし(XY基準)

- 芯出しバー(アキューセンター)の半径補正

- ミーリングチャックの工具締め忘れ確認

- 工具長補正の入力・確認

- 工具径補正の入力・確認

- 工具そのものの直径・種類の確認

- NCプログラムは間違っていないか、内容に問題はないか

- クーラントの有無や種類

- ワークのZ基準だし

- チップ工具の、摩耗・コーティング種・ノーズR・締め付けネジのまし締め確認

- ソリッド工具の種類と摩耗 など

このように一つの段取り作業のように見えても、その要素作業にはこれだけ多くの手順があり、このうちどれか一つが抜けても、ワークにぶつける・工具が破損する・機械をぶつけるなど重大なトラブル要因になります。これを毎日の忙しい仕事の中で、漏れ・抜けなく完璧に作業するのはベテランでも難しいと思っているでしょう。

マシニング加工の人的ミスを挙げてみると次のようなものがあります。

- 口頭の申し伝えの悪さによる受け手の勘違い

- FAXで来た図面寸法のつぶれた数字を間違えて読んだ

- 工具径補正を入れ忘れた

- 加工するワークを取り違えた など

これら問題の対策としてはチェックシートが必要です。これにより体調が悪かろうが、声を掛けられて手が一旦止まろうが、やるべき手順の目安ができます。

自分以外の別の人と共に確認するクロスチェックも有効です。携帯ショップや銀行窓口などでも見掛ける確認方法で、絶対にミスができない作業現場では徹底したチェックをルール化しているメーカーもあります。無料診断ではこれらのチェックシートや必要に応じたクロスチェックを行っているかを確認します。

また、マシニング加工やワイヤーカット放電加工などにおける加工直前の最終確認として、適切な「関所」を設けているかといことについても確認しています。ミスによる加工不良が出た際の対策としては「例えば加工指示書に注意を促す追記をする」とか「工具長補正の忘れに気をつけるよう工具一覧表にチェック欄を設けた」など、様々な処置が行われます。それらを聞いた後、筆者は「それで加工スタート直前の関所としてはどんな確認をしていますか」と質問します。

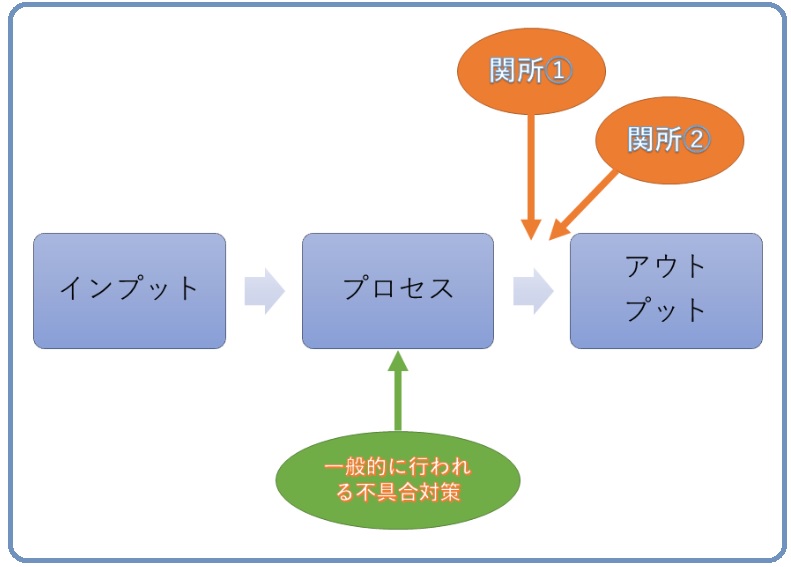

マシニングやワイヤーカット加工など、加工プログラムを用いる機械加工で最重要だと考えていることが、下図のアウトプットの直前(加工開始直前)に示す「関所」ともいえる最終確認です。

上図は、マシニング加工における「人」に関する作業の流れを表しています。インプットは材料や加工プログラム、プロセスは段取り作業、アウトプットは機械加工とその加工品を表しています。前述した不具合対策として行う、段取り中のチェック行動や2重確認...