調達物流とものづくり ものづくりと物流の同期化(その3)

1. ものづくりと調達物流の同期化

2. ものづくりと構内物流の同期化

続きを読むには・・・

この記事の著者

合同会社Kein物流改善研究所

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

この記事の著者

仙石 惠一

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人材育成ならばお任せ下さい!

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

この連載の他の記事

「サプライチェーンマネジメント」の他のキーワード解説記事

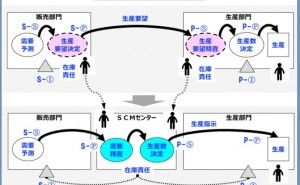

もっと見る精度確保のキー『ブルウィップの克服』 SCM最前線 (その10)

前回のその9に続いて解説します。 5. ブルウィップ克服の組織:SCMセンターについて 日本でSCMの導入が本格化...

前回のその9に続いて解説します。 5. ブルウィップ克服の組織:SCMセンターについて 日本でSCMの導入が本格化...

物流改善ネタ出し講座 【連載記事紹介】

物流改善ネタ出し講座の連載記事が、無料でお読みいただけます! 【特集】連載記事紹介の一覧へ戻る ◆物流は宝の山 「物流は宝の山だ...

物流改善ネタ出し講座の連載記事が、無料でお読みいただけます! 【特集】連載記事紹介の一覧へ戻る ◆物流は宝の山 「物流は宝の山だ...

面積原価(その2)

前回のその1に続いて解説します。 SCMのあるべき生産性の評価指標を検討するために、SCMの本来の目標は何か、もう一度振り返って考え...

前回のその1に続いて解説します。 SCMのあるべき生産性の評価指標を検討するために、SCMの本来の目標は何か、もう一度振り返って考え...

「サプライチェーンマネジメント」の活用事例

もっと見る物流現場での現場発信型改善は、考えさせ、変えさせる!

1. 物流現場の不便をすくい上げよう 物流現場を良くしていくためには作業者の方が普段感じていることをすくい上げることから始めるべきで...

1. 物流現場の不便をすくい上げよう 物流現場を良くしていくためには作業者の方が普段感じていることをすくい上げることから始めるべきで...

梱包作業改善のコツ

1. 梱包作業:袋詰め作業 物流工程の一つに梱包作業があります。この作業は機械化されているものも一部でありますが、手作業で一つひとつ行ってい...

1. 梱包作業:袋詰め作業 物流工程の一つに梱包作業があります。この作業は機械化されているものも一部でありますが、手作業で一つひとつ行ってい...

物流顧客のニーズを知る、顧客にどのような変化があるのか

1. 荷主の思いと期待値 荷主会社が物流をアウトソースした際に時々次のような意見が出ます。 ...

1. 荷主の思いと期待値 荷主会社が物流をアウトソースした際に時々次のような意見が出ます。 ...