1.工場の評判を落とす出荷品質不良

前回の第3回に続いて解説します。工場におけるものづくり品質は不良が起こりにくい工法を生産技術部門で開発し、それを基準として生産部門が標準作業を確立することで向上していくものです。この過程に何かしらのエラーがあると品質不良が発生します。たとえば通常行うべき設備始業点検を怠ってしまったり、製造工程でチェックすべきポイントを見落としてしまったりすることが不良発生へとつながります。我が国におけるものづくりでは程度の差はあるにせよ、製造品質はかなり良いレベルにあることは誰もが認めるところでしょう。

しかし、いくら生産ラインでの品質が良くなったとしても「出荷」の段階でその品質が損なわれてしまったとしたらその工場に対する得意先での評価は低くなることは言うまでありません。出荷品質の悪さが工場の評判を落とすようなことが無いように物流品質向上を考えていかなければならないのです。

では出荷品質不良にはどのようなものがあるのかをここでおさらいしてみましょう。生産後の完成品を出荷する際に「誤出荷」、「未出荷」、「出荷遅れ」という3つの物流品質不良があります。そして得意先納入時の「未納」、「誤品」、「誤数」、「製品損傷」、「ドライバーマナー」の不良がありますが、これらが出荷時の物流作業の結果であるとすれば発生要因を把握しそれをつぶしていく必要があります。

2.出荷品質不良を撲滅する

工場出荷の基本はトラック単位に荷を揃えて積み込みをする人が間違いを犯さないように整理しておくことです。「誤出荷」は本来載せるべきトラックとは別のトラックに載せてしまうことで発生することが多いようです。「未出荷」はトラックへの積みもれにより発生し、「出荷遅れ」はトラック出発時に荷揃えができていないことで発生しがちです。「誤出荷」と「未出荷」は荷揃え場の整備状況で解決することが多いようですが、「未出荷」は生産ラインの遅れに起因することもあるので、生産ラインとの業務連携が重要となります。

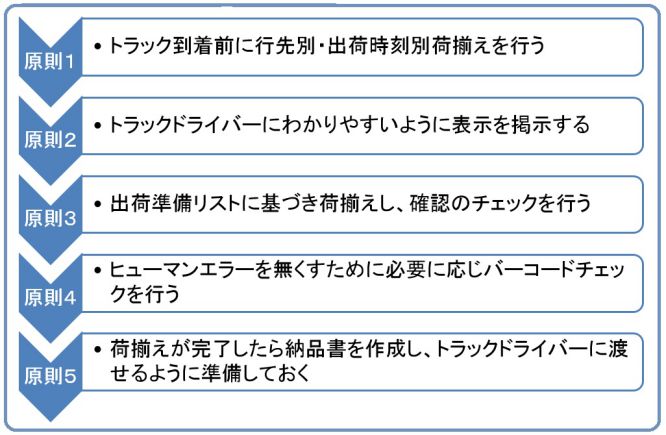

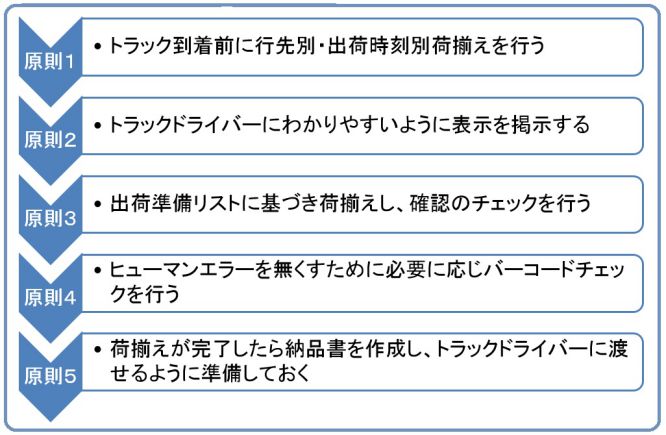

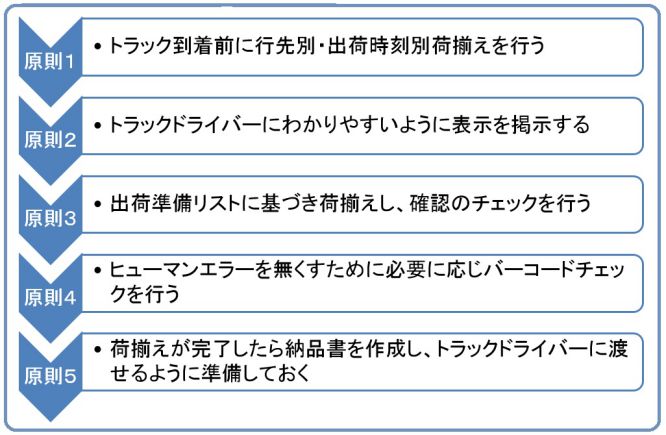

では出荷品質不良を発生させないために物流として何をすべきでしょうか。図1をご覧下さい。最初にやるべきことは「出荷場の整備」です。出荷場のあるべき姿は行先別・出荷時刻別に荷を一まとめにしてそれがわかるように表示がされていることです。さらにトラック到着までに得意先への納品書が作成され、トラックドライバーに渡せる状態になっていることです。出荷物流担当者は「出荷準備リスト」に基づきすべての荷が揃っていることを確認します。「出荷準備リスト」には行先別・出荷時刻別に「何をいくつ」出荷するのかが記載されており、その内容と製品荷姿に貼付されている「納品ラベル」とを照合することが一般的でしょう。「納品書」は出荷すべき製品がすべて揃ったことを確認して作成することになります。

図1.出荷品質向上の原則

時々在庫エリアからトラックドライバーに出荷すべき荷をピッキングさせている工場を見かけることがありますが、これは危険であるため止めた方が良いでしょう。ドライバーは日々変わることもあり、製品に詳しいわけでもないので間違いを発生しやすいようです。さらにトラックの構内滞留時間を延長することにもつながるため、工場側での荷揃えを徹底しましょう。

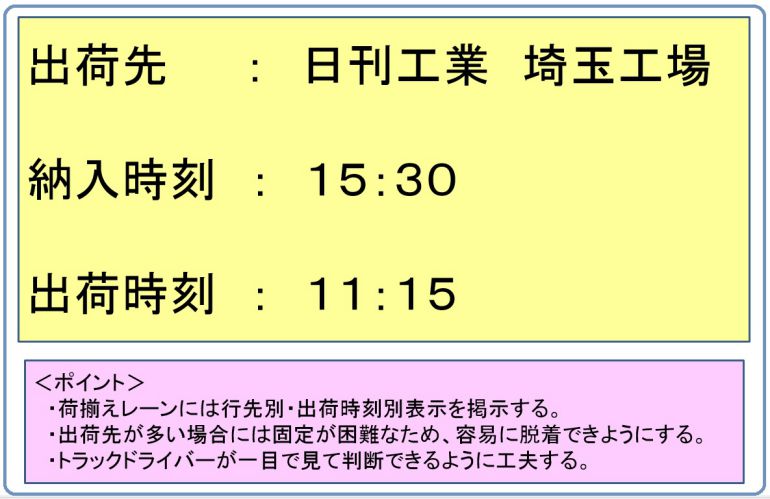

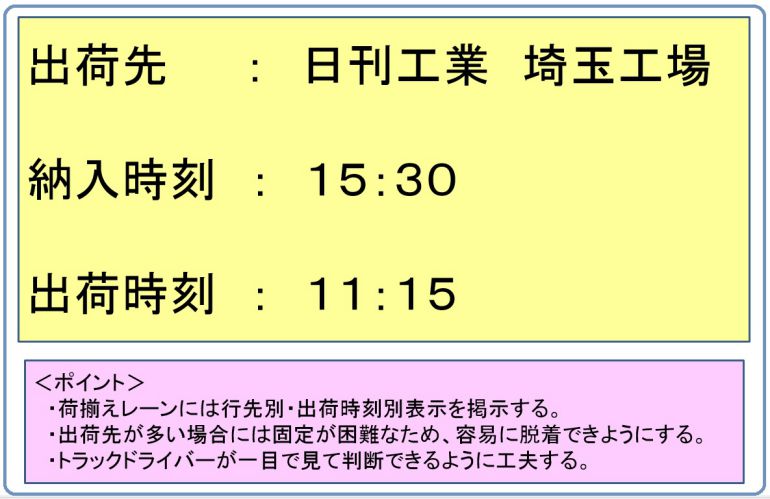

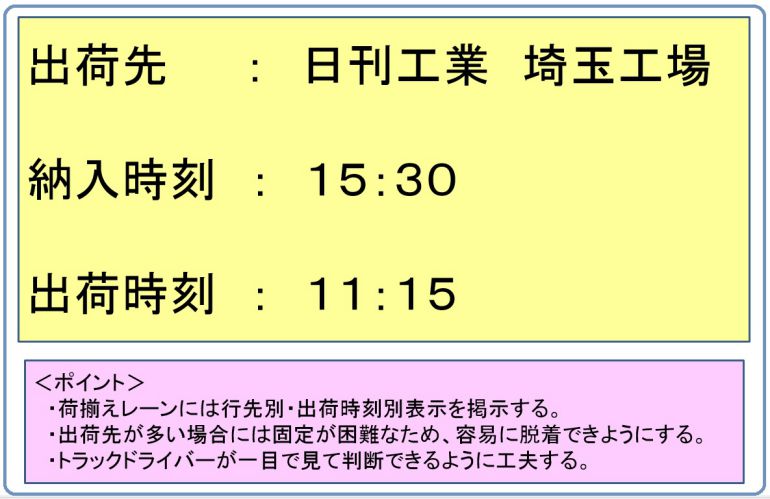

図2.行先別・出荷時刻別表示

また生産ロットサイズと出荷ロットサイズが異なることがあり、物流班が在庫の中から必要数だけピッキングし新たに荷姿をつくることがあります。この時も間違いを犯しやすいポイントであるため注意しましょう。ミスピッキングを防ぐために製品番号表示方法の工夫や類似製品を識別するためのワンポイントの表示などを実施しましょう。方法は前回ご説明した内容と同様であるためここでは割愛します。

3.出荷品質不良を発生させないしくみづくり

出荷品質不良を発生させないために出荷作業の標準を定め、それを守らせるしくみづくりが必要です。またいつどこに何を出荷したのかがわかるような管理も必要です。特に得意先で製品不良が発見された場合にその追跡調査ができるようにデータをきちんと把握しておきましょう。

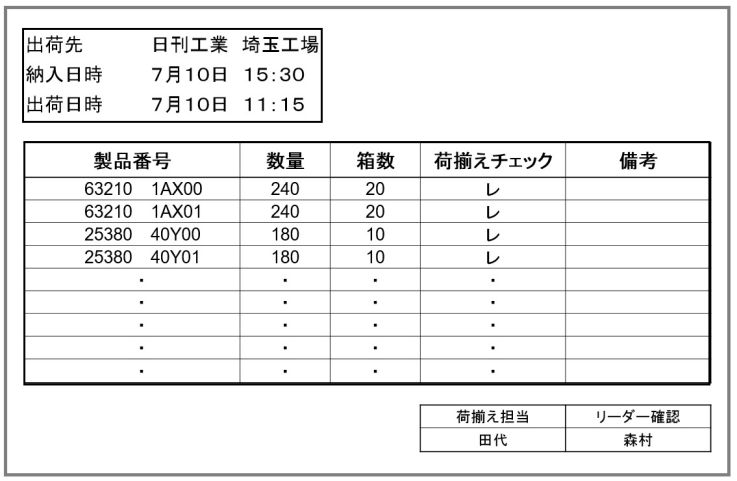

さて出荷作業の標準についてですが、最もシンプルなやり方は図3のような出荷準備リストに基づき、荷揃えが完了した製品について☑マークを記入していく方法でしょう。作業は極力シンプルな方が良いと思われるので、この方法で問題がなければこれを続けていけば良いでしょう。しかし、年に何度か出荷不良が発生するような工場ではその要因を分析した上でさらに必要に応じ「バーコードチェッ...