1.サプライチェーンの需要と供給はコインの表裏

生産も販売も、顧客から見ると供給業務の連鎖です。また生産から見ると販売は需要であり、販売からみれば生産は供給です。顧客もその先の顧客から見れば供給業者です。サプライ(供給)とデマンド(需要)はコインの裏表であり、一体とみることができます。サプライチェーン上のモノの流れる方向に対し、逆の方向でみたときの流れがデマンドチェーンといえます。これは、上流と下流の相対的関係を、デマンドとサプライという抽象的コンセプト用語で表現しているに過ぎないのです。

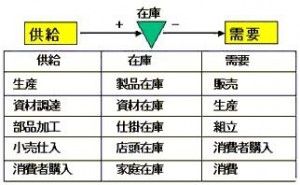

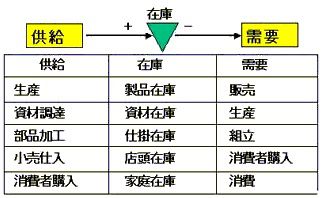

サプライとデマンドというサプライチェーンマネジメントの管理単位は、2つの前後する業務とその間にある在庫、すなわち「サプライ−在庫−デマンド」が、需給調整の単位となります。サプライチェーン<供給の鎖>の鎖としてサプライ・在庫・デマンドの3つをセットにした連鎖が、サプライチェーンなのです。

図1.需要と供給は相対的な前後関係

2.SCMの長期的価値

ロジスティクスはそもそも「兵站」(へいたん)という戦争用語です。全体最適を標榜するSCMが、経営戦略論としての企業の生き残りの方法論を目指すと言う点では同じようなものです。ERPなどにみられるようなITツールのコンセプトだけを表わす時代は、もはや過ぎたのではないでしょうか。その意味において、時間価値・キャッシュフロー・顧客満足などの重視を含め、SCMはロジスティクスとともにeビジネス時代に長く続く用語かもしれません。

3.SCMの在庫時間とリードタイム

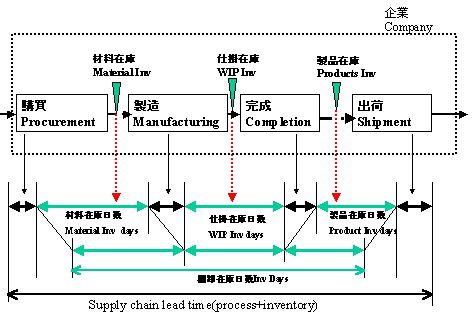

ある電子機械メーカーでは多品種の生産を、機械部品加工・電子部品組み付け・組立て検査のように、それぞれ異なる別工場で行っています。検査後の完成品を工場倉庫に貯めて、さらに大型のロジスティクスセンターにまとめ、全国の販売拠点にある支店管理の倉庫に集めて、営業現場からの注文に応じて出荷しています。ここでモノの流れを時間にそって追跡し観察します。

まず、資材が工場へ搬入されます。搬入された資材は即生産に投入されるか滞留します。滞留する期間はまちまちです。ある瞬間在庫が多くても入荷した翌日までに生産に投入されてしまう資材もあれば、在庫は多くはないけれども同じものがいつまでも倉庫スペースを占有している資材もあります。資材在庫が多いか少ないかは生産に投入されるスピードに対して決まってくるのです。1種類の製品を作るために多くの資材部品を作るのですが、ある資材は過剰在庫になったり、あるものは在庫不足になったりします。すなわち資材倉庫の在庫を見るだけでは一概に多い少ないと判断できないということです。

製品倉庫についても同様です。倉庫に大量に積んであったとしても、即注文による出荷で払い出される製品もあれば、長く滞留する製品もあります。物流センターにある製品の多いか少ないかについては、受注に応じて出荷される出荷スピードとの対比で決まってきます。

また、資材と製品以外のもう一つの棚卸在庫は、生産途上の仕掛在庫になります。生産工程には、前後の連鎖する複数の工程から分岐や合流のネットワーク連鎖で、ロットというまとまったモノが移動していきます。1つの工程を経るごとに加工され、違うモノにされることにより付加価値が付いていきます。このような仕掛在庫が工程の前後にたくさん目につきますが、よく観察してみると日々流れているモノもあれば、ほとんど流れずに機械のまわりのスペースを占めているだけのモノもあります。川の流れやベルトコンベアーや飲料の充填のように流れが観測できる工場もあれば、植物の成長のように高速度カメラで撮影して早回しをしないと見えないような流れもあります。

重要なことは、これらの在庫をある瞬間の在庫量ではなく、流れの早さで見ることです。 ある1点のみの在庫の大きさだけを見るのではなく、キャッシュが出る資材の仕入れからキャッシュが入る製品出荷までにわたる、すべての在庫拠点(ストックポイント)の在庫を見ることです。滞留しているモノの在庫を見ることにより、工場における生産のリードタイム、そして資産調達から製品出荷までのサプライチェーンのリードタイムを認識できるといえます...