現在の製造業は、かつてないほど複雑で厳しい環境に置かれています。国内では少子高齢化による労働力不足と技術継承の危機が深刻化し、グローバルでは激しい競争とサプライチェーンの混乱が常態化しています。この難局を乗り越え、持続的な成長を実現するための鍵として、今、「スマート工場」への注目が急速に高まっています。スマート工場とは、単なる設備の自動化を超え、情報通信技術(ICT)とデータを最大限に活用し、工場全体を最適化する仕組みです。しかし、この概念はしばしばデジタルトランスフォーメーション(DX)と混同されがちです。今回は、まずスマート工場が求められる背景からその構成要素、もたらすメリットの全貌を明らかにします。そして、スマート工場とDXの本質的な違いを明確にし、製造業の生産革命を牽引するスマート化の未来と、それが持続可能な社会にどのように貢献していくのかを詳細に解説します。

1. なぜ今、「スマート工場」なのか

(1) 急速に変化する製造業の現状と課題(人手不足、グローバル競争の激化など)

日本の製造業は長年、高品質と高い生産性で世界をリードしてきましたが、現在、その基盤が揺らいでいます。最も深刻な課題の一つが人手不足です。例えば、経済産業省の「2023年版ものづくり白書」によると、製造業の9割以上の企業が人材確保に課題を抱えていると回答しており、少子高齢化の進行により、生産年齢人口は減少の一途をたどり、特に製造現場では熟練労働者の引退に伴う技術・ノウハウの継承問題が深刻化しています。人手不足は、生産ラインの維持や稼働率の低下に直結し、企業の競争力を削ぐ主要因となっています。

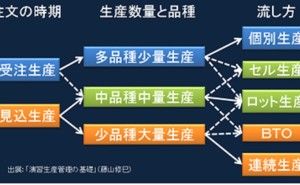

同時に、市場のグローバル化は競争の激化を招いています。新興国の急速な技術力の向上に加え、消費者ニーズは多様化し、製品ライフサイクルは短縮。企業には、多品種少量生産への柔軟な対応、そして低コストかつ迅速な供給体制の構築が求められています。これまでの「人海戦術」や「現場の職人技」に依存した製造体制では、このような急速な変化や不確実性(パンデミックや自然災害など)に対応するレジリエンス(強靭性)を確保することは困難です。現場のデジタル化と自律化なしには、国際的な競争優位性を保つことはもはや不可能となりつつあるのです。

(2) 「スマート工場」の定義と、その実現が求められる社会背景の導入

このような状況において、製造業が抱える構造的な課題を根本から解決するソリューションとして登場したのが「スマート工場」です。スマート工場とは、工場内のあらゆる機器、設備、人、情報がネットワークでつながり、収集された大量のデータをAIが解析・学習することで、生産プロセス全体が自律的に最適化され続ける工場のことを指します。

これは、単に産業用ロボットを導入して自動化を進める「ファクトリーオートメーション(FA)」の延長ではありません。スマート工場は、データと知性を基盤として、製造プロセスにおける意思決定の迅速化と高度化を実現し、究極的には人が介在しなくても自律的に稼働・進化する生産システムを目指しています。人手不足や熟練技術の継承という国内の課題、そしてグローバル競争の激化という外部環境の変化に対応するため、今、製造業の基盤そのものを変革するスマート工場化が待ったなしで求められているのです。

2. スマート工場とは何か?定義と実現の背景

(1) スマート工場の定義

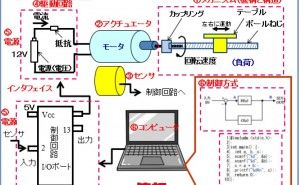

スマート工場は、ドイツが提唱したインダストリー4.0の中核概念として広く認知されています。その本質的な定義は、「サイバーフィジカルシステム(CPS)」の概念に基づいて説明されます。CPSとは、現実世界の物理的なデータ(フィジカル)をセンサーなどを通じて収集し、サイバー空間(情報空間)で解析・処理した上で、その結果をフィジカルな世界にフィードバックし、制御・最適化を行う仕組みです。

スマート工場では、製造設備やロボット、製品、作業指示書など、工場内のあらゆる要素にセンサーや通信機能を搭載し、すべてのデータをリアルタイムで収集・統合します。この統合されたビッグデータをAIが分析し、生産計画の自動変更、設備故障の予知保全、品質のリアルタイム補正といった高度な自律的な意思決定を行います。これにより、従来の工場が抱えていた「情報が分断されている」「意思決定が人間に依存し時間がかかる」といった課題が解消され、生産性、品質、柔軟性が劇的に向上します。つまり、スマート工場は、データ駆動型の自律的な生産システムであると言えます。

(2) 実現が加速する社会的・経済的背景

① 製造業の抱える構造的課題、 少子高齢化に伴う労働力不足、熟練技術の継承問題

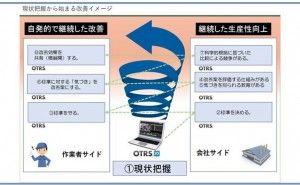

前述の通り、国内の労働力不足は製造業にとって最大の足かせです。特に、特定の技術やノウハウを持つ熟練技術者の高齢化は、その知識や判断が形式知化されず、工場運営のボトルネックとなっています。スマート工場は、センサーで熟練者の動作や設備の挙動をデータ化し、AIに学習させることで、技術のデジタル継承を可能にします。これにより、属人的だったノウハウがシステム全体で共有され、安定した品質と生産性を維持できるようになります。

② 第四次産業革命(インダストリー4.0)の波、 グローバルな動向と日本の立ち位置

スマート工場の概念は、2011年にドイツが提唱したインダストリー4.0(第4次産業革命)によって世界中に広まりました。これは、蒸気機関(第1次)、大量生産(第2次)、ITによる自動化(第3次)に続く、製造業における革新的なパラダイムシフトです。米国ではIIoT(Industrial Internet of Things)、中国では中国製造2025など、各国が製造業のデジタル化と高度化を国家戦略として推進しており、日本もこのグローバルな競争に取り残されないよう、迅速な対応が求められています。インダストリー4.0の波は、従来のサプライヤーや下請けといった関係性にもデジタルな連携を促し、グローバルサプライチェーン全体の最適化を目指す動きへと発展しています。

③ 技術の進化、 IoTデバイスの低価格化・高性能化と5Gなどの高速通信インフラの普及

スマート工場の実現を物理的に可能にしているのが、基幹技術の劇的な進化です。

・IoTデバイスの低価格化・高性能化

従来高価だったセンサーや通信モジュールが安価になり、あらゆる機械や部品に搭載できるようになりました。これにより、膨大なデータを収集する基盤が整いました。

・5Gなどの高速通信インフラの普及

5Gやローカル5Gは、「高速大容量」「低遅延」「多数同時接続」という特性を持ちます。これにより、工場内の大量のセンサーデータをリアルタイムで収集し、遠隔地からロボットを精密に制御することが可能となり、データの収集・活用におけるボトルネックが解消されつつあります。これらの技術的成熟が、スマート工場を「絵に描いた餅」ではなく、現実に導入可能なシステムへと押し上げています。

3. スマート工場を構成する主な要素と基幹技術

スマート工場は、相互に連携する複数の基幹技術によって構成されています。これらは「データ」「知性」「自動化」という三つの柱として機能します。そして、現場のデータを収集する「IoT」、データを送る「通信基盤」、分析して知見を得る「AI・デジタルツイン」、そして物理的に実行する「ロボティクス」といった技術が連携して機能します。

(1) 「データ」と「ネットワーク」が工場を繋ぐ

① IoT (Internet of Things)、 センサー・デバイスによる現場データの収集

IoTは、スマート工場の心臓部とも言えます。生産機械、工具、治具、さらには製品そのものに組み込まれたセンサー(温度、振動、圧力、電流、画像など)が、製造プロセスに関するありとあらゆるデータをリアルタイムで取得します。従来の工場ではブラックボックス化さ...

現在の製造業は、かつてないほど複雑で厳しい環境に置かれています。国内では少子高齢化による労働力不足と技術継承の危機が深刻化し、グローバルでは激しい競争とサプライチェーンの混乱が常態化しています。この難局を乗り越え、持続的な成長を実現するための鍵として、今、「スマート工場」への注目が急速に高まっています。スマート工場とは、単なる設備の自動化を超え、情報通信技術(ICT)とデータを最大限に活用し、工場全体を最適化する仕組みです。しかし、この概念はしばしばデジタルトランスフォーメーション(DX)と混同されがちです。今回は、まずスマート工場が求められる背景からその構成要素、もたらすメリットの全貌を明らかにします。そして、スマート工場とDXの本質的な違いを明確にし、製造業の生産革命を牽引するスマート化の未来と、それが持続可能な社会にどのように貢献していくのかを詳細に解説します。

1. なぜ今、「スマート工場」なのか

(1) 急速に変化する製造業の現状と課題(人手不足、グローバル競争の激化など)

日本の製造業は長年、高品質と高い生産性で世界をリードしてきましたが、現在、その基盤が揺らいでいます。最も深刻な課題の一つが人手不足です。例えば、経済産業省の「2023年版ものづくり白書」によると、製造業の9割以上の企業が人材確保に課題を抱えていると回答しており、少子高齢化の進行により、生産年齢人口は減少の一途をたどり、特に製造現場では熟練労働者の引退に伴う技術・ノウハウの継承問題が深刻化しています。人手不足は、生産ラインの維持や稼働率の低下に直結し、企業の競争力を削ぐ主要因となっています。

同時に、市場のグローバル化は競争の激化を招いています。新興国の急速な技術力の向上に加え、消費者ニーズは多様化し、製品ライフサイクルは短縮。企業には、多品種少量生産への柔軟な対応、そして低コストかつ迅速な供給体制の構築が求められています。これまでの「人海戦術」や「現場の職人技」に依存した製造体制では、このような急速な変化や不確実性(パンデミックや自然災害など)に対応するレジリエンス(強靭性)を確保することは困難です。現場のデジタル化と自律化なしには、国際的な競争優位性を保つことはもはや不可能となりつつあるのです。

(2) 「スマート工場」の定義と、その実現が求められる社会背景の導入

このような状況において、製造業が抱える構造的な課題を根本から解決するソリューションとして登場したのが「スマート工場」です。スマート工場とは、工場内のあらゆる機器、設備、人、情報がネットワークでつながり、収集された大量のデータをAIが解析・学習することで、生産プロセス全体が自律的に最適化され続ける工場のことを指します。

これは、単に産業用ロボットを導入して自動化を進める「ファクトリーオートメーション(FA)」の延長ではありません。スマート工場は、データと知性を基盤として、製造プロセスにおける意思決定の迅速化と高度化を実現し、究極的には人が介在しなくても自律的に稼働・進化する生産システムを目指しています。人手不足や熟練技術の継承という国内の課題、そしてグローバル競争の激化という外部環境の変化に対応するため、今、製造業の基盤そのものを変革するスマート工場化が待ったなしで求められているのです。

2. スマート工場とは何か?定義と実現の背景

(1) スマート工場の定義

スマート工場は、ドイツが提唱したインダストリー4.0の中核概念として広く認知されています。その本質的な定義は、「サイバーフィジカルシステム(CPS)」の概念に基づいて説明されます。CPSとは、現実世界の物理的なデータ(フィジカル)をセンサーなどを通じて収集し、サイバー空間(情報空間)で解析・処理した上で、その結果をフィジカルな世界にフィードバックし、制御・最適化を行う仕組みです。

スマート工場では、製造設備やロボット、製品、作業指示書など、工場内のあらゆる要素にセンサーや通信機能を搭載し、すべてのデータをリアルタイムで収集・統合します。この統合されたビッグデータをAIが分析し、生産計画の自動変更、設備故障の予知保全、品質のリアルタイム補正といった高度な自律的な意思決定を行います。これにより、従来の工場が抱えていた「情報が分断されている」「意思決定が人間に依存し時間がかかる」といった課題が解消され、生産性、品質、柔軟性が劇的に向上します。つまり、スマート工場は、データ駆動型の自律的な生産システムであると言えます。

(2) 実現が加速する社会的・経済的背景

① 製造業の抱える構造的課題、 少子高齢化に伴う労働力不足、熟練技術の継承問題

前述の通り、国内の労働力不足は製造業にとって最大の足かせです。特に、特定の技術やノウハウを持つ熟練技術者の高齢化は、その知識や判断が形式知化されず、工場運営のボトルネックとなっています。スマート工場は、センサーで熟練者の動作や設備の挙動をデータ化し、AIに学習させることで、技術のデジタル継承を可能にします。これにより、属人的だったノウハウがシステム全体で共有され、安定した品質と生産性を維持できるようになります。

② 第四次産業革命(インダストリー4.0)の波、 グローバルな動向と日本の立ち位置

スマート工場の概念は、2011年にドイツが提唱したインダストリー4.0(第4次産業革命)によって世界中に広まりました。これは、蒸気機関(第1次)、大量生産(第2次)、ITによる自動化(第3次)に続く、製造業における革新的なパラダイムシフトです。米国ではIIoT(Industrial Internet of Things)、中国では中国製造2025など、各国が製造業のデジタル化と高度化を国家戦略として推進しており、日本もこのグローバルな競争に取り残されないよう、迅速な対応が求められています。インダストリー4.0の波は、従来のサプライヤーや下請けといった関係性にもデジタルな連携を促し、グローバルサプライチェーン全体の最適化を目指す動きへと発展しています。

③ 技術の進化、 IoTデバイスの低価格化・高性能化と5Gなどの高速通信インフラの普及

スマート工場の実現を物理的に可能にしているのが、基幹技術の劇的な進化です。

・IoTデバイスの低価格化・高性能化

従来高価だったセンサーや通信モジュールが安価になり、あらゆる機械や部品に搭載できるようになりました。これにより、膨大なデータを収集する基盤が整いました。

・5Gなどの高速通信インフラの普及

5Gやローカル5Gは、「高速大容量」「低遅延」「多数同時接続」という特性を持ちます。これにより、工場内の大量のセンサーデータをリアルタイムで収集し、遠隔地からロボットを精密に制御することが可能となり、データの収集・活用におけるボトルネックが解消されつつあります。これらの技術的成熟が、スマート工場を「絵に描いた餅」ではなく、現実に導入可能なシステムへと押し上げています。

3. スマート工場を構成する主な要素と基幹技術

スマート工場は、相互に連携する複数の基幹技術によって構成されています。これらは「データ」「知性」「自動化」という三つの柱として機能します。そして、現場のデータを収集する「IoT」、データを送る「通信基盤」、分析して知見を得る「AI・デジタルツイン」、そして物理的に実行する「ロボティクス」といった技術が連携して機能します。

(1) 「データ」と「ネットワーク」が工場を繋ぐ

① IoT (Internet of Things)、 センサー・デバイスによる現場データの収集

IoTは、スマート工場の心臓部とも言えます。生産機械、工具、治具、さらには製品そのものに組み込まれたセンサー(温度、振動、圧力、電流、画像など)が、製造プロセスに関するありとあらゆるデータをリアルタイムで取得します。従来の工場ではブラックボックス化されていた「今、何が起きているか」という情報が、数値データとして可視化されます。この現場のリアルタイムデータこそが、AIによる分析や最適化の燃料となります。データには、設備の稼働状況(OEE)、エネルギー消費量、原材料の在庫量、作業者の動作時間など、多岐にわたる情報が含まれます。

② 5G・ローカル5G、 大容量・低遅延・多数同時接続を実現する通信基盤

収集された膨大なIoTデータを滞りなく、かつリアルタイムで処理システムに送るためには、強靭な通信インフラが不可欠です。5G(第5世代移動通信システム)、特に企業や工場内に独自のネットワークを構築できるローカル5Gは、この通信インフラの核となります。

- 大容量・高速・・・ 多数のセンサーや高精細カメラのデータを一瞬で送受信でき、高負荷な画像解析も可能にします。

- 超低遅延・・・・・ロボットの精密制御や、即時の異常検知・停止といった、応答速度が要求されるアプリケーションを実現します。わずかな遅延も許されないクリティカルな制御に貢献します。

- 多数同時接続・・ 工場内の数万に及ぶセンサーやデバイスを同時にネットワークに接続し、常にデータを送り続けることを可能にします。

(2) 「知性」を与える分析と判断の技術

① AI (人工知能)・機械学習、 データ分析による異常検知、品質予測、需要予測

IoTを通じて収集された生データに「知性」を与えるのがAI(人工知能)と機械学習の技術です。

- 異常検知・予知保全・・・ 設備から得られた振動や温度のデータパターンをAIが学習し、故障が発生する前にその予兆を検知します。これにより、計画外のダウンタイムを劇的に減らすことができます。

- 品質予測・最適化・・・・ 製造条件(温度、圧力、素材のロットなど)と最終製品の品質データをAIが紐づけ、どの条件が最適かを導き出します。これにより、熟練者でも見逃しがちな複雑な要因を分析し、歩留まり向上や不良品の削減が実現します。

- 需要予測・・・・・・・ ・販売データや市場動向、さらには天候などの外部データを分析し、より正確な需要予測を行うことで、生産計画の精度を高め、在庫の最適化に貢献します。

② デジタルツイン (Digital Twin)、 仮想空間でのシミュレーションと最適化

デジタルツインは、現実の工場や製造プロセスをサイバー空間に双子のように再現する技術です。現実世界のデータ(IoTデータ)を常に反映し、仮想空間の中でリアルタイムに工場の状態をシミュレートします。これにより、「新しい設備を導入したら生産性はどれだけ上がるか」「特定のラインで故障が発生したら他のラインにどのような影響が出るか」といった予測シミュレーションを現実の稼働を止めずに安全に行うことができます。生産計画の最適化、レイアウト変更の効果検証、作業員のトレーニングなどに活用され、設計・改善サイクルの劇的な短縮を可能にします。

(3) 現場の「自動化」と「協働」を担う技術

① ロボティクス、 協働ロボット(コボット)を含む自動化機器の導入

高度なロボティクス技術は、スマート工場における物理的な自動化の担い手です。従来の産業用ロボットに加え、人と同じ空間で安全に作業ができる協働ロボット(コボット)の導入が進んでいます。コボットは、単純作業を代替しながら、人手不足を補い、作業者の負荷を軽減します。また、AIの知見を基にロボットの動作や手順がリアルタイムで変更されることで、多品種少量生産への柔軟な対応が可能となります。

② MES (製造実行システム)・ERP (企業資源計画)、 情報システムによる生産管理

スマート工場は、現場の制御だけでなく、企業全体との情報連携も重要です。MES(Manufacturing Execution System/製造実行システム)は、生産ラインの状況、作業指示、品質管理、設備の状態など、工場内の詳細な情報を管理し、生産計画通りに実行させるためのシステムです。

ERP(Enterprise Resource Planning/企業資源計画)は、資材調達、人事、会計といった企業全体の経営資源を統合的に管理するシステムです。スマート工場では、IoT、AIから得られたデータがMESを経由してERPまで連携され、生産活動が企業の経営計画と直結します。これにより、経営層は現場のリアルタイムな情報に基づいた迅速な意思決定が可能になり、工場が単なる生産拠点ではなく、企業全体の戦略的な意思決定を支える情報源となります。

4. スマート工場導入がもたらす革新的なメリット

スマート工場の導入は、生産現場の効率化に留まらず、企業の競争力そのものを再構築する革新的なメリットをもたらします。

(1) 生産性の飛躍的向上とコスト削減

スマート工場の最大のメリットは、製造プロセスの自律化・最適化による生産性の向上です。 IoTとAIの組み合わせにより、どの工程がボトルネックになっているのか、設備の最適なメンテナンスタイミングはいつか、どのタイミングで資材を投入すべきかといった生産計画の最適化がリアルタイムで行われます。これにより、人の経験や勘に頼っていた判断がデータに置き換わり、設備稼働率(OEE)の最大化が図られます。また、AIによる故障の予知保全が機能することで、突発的な設備停止(ダウンタイム)が激減し、生産ラインのスループットが安定します。予知保全によって、設備を計画的にメンテナンスできるため、メンテナンスにかかる時間も最小限に抑えられます。さらに、コスト削減においても大きな効果があります。

- 人件費の最適化・・・・・・ ロボットやAIによる自動化で、人手不足を補いつつ、労働力の再配置が可能になります。特に人為的なミスが減ることで、手戻りのコストも削減されます。

- エネルギー消費の最適化・・ リアルタイムの電力使用データを分析し、設備の稼働タイミングや出力をAIが制御することで、エネルギーコストを大幅に削減できます。例えば、非稼働時間のアイドリング電力の削減や、ピークシフトの自動化などが可能です。

- 在庫コストの削減・・・・・ AIによる精度の高い需要予測に基づき、必要な時に必要な量だけ資材を調達・生産するジャストインタイムの体制が強化され、過剰在庫や仕掛品の削減に繋がります。これにより、キャッシュフローの改善にも直結します。

(2) 製品の品質安定とトレーサビリティの強化

品質の安定は、製造業の生命線です。スマート工場では、この品質管理も革新されます。

- リアルタイム監視とAIによる異常予兆検知・・・ センサーやカメラが製造過程のあらゆる要素(温度、湿度、振動、画像など)を常時監視し、AIが不良が発生する予兆を検知した瞬間に、人間に警告を発するか、自動で製造条件を微調整します。これにより、不良品が大量に発生してから気づくという従来の課題が解消され、不良率が劇的に低下します。人間の目視では難しい微細な異常もAIは見逃しません。

- 製造履歴データの完全な追跡可能性(トレーサビリティ)の確保・・・ IoTにより、いつ、誰が、どの設備で、どのような条件(温度、圧力、使用した資材のロット番号など)で製品が作られたかという情報が、製品一つひとつに紐づけられて完全にデジタル保存されます。この情報は、後工程や顧客の手に渡った後も追跡可能です。万が一、市場で製品に問題が発生した場合でも、原因究明に必要な製造履歴データを瞬時に特定できます。このトレーサビリティの強化は、リコールリスクの低減や、品質問題発生時の対応時間短縮に直結するだけでなく、顧客への品質保証レベルを向上させます。

(3) サプライチェーン全体の最適化とレジリエンス(強靭性)の向上

スマート工場は単体の工場の最適化に留まらず、企業全体のサプライチェーンにもメリットをもたらします。

- 工場間の連携強化、需要変動への柔軟な対応力・・・ 各工場や外部のサプライヤーの情報がネットワークを通じて統合され、需要予測に応じて複数の工場間で生産計画を柔軟に調整できます。これにより、顧客の急な注文変更や多品種少量生産の要望にも、迅速かつ効率的に対応できるようになります。グローバルに展開する企業であれば、地域ごとの需要や規制に合わせて、最適な生産拠点を動的に選択することも可能です。

- リモート監視・遠隔操作による災害・パンデミック対応力の強化・・・ 現場の状況は全てデジタル化されているため、遠隔地から工場の稼働状況を監視し、緊急時には必要最低限の人員で遠隔操作を行うことが可能です。これは、自然災害やパンデミックなど、作業員の出社が困難になった場合の事業継続性(BCP)を高め、サプライチェーンのレジリエンスを向上させます。物理的な制約が減ることで、工場のロケーションリスクを分散させ、安定供給を維持できます。

5. 混同されやすい概念の整理、「スマート工場」と「DX」

(1) DX(デジタルトランスフォーメーション)とは?

DXとは、一言で言えば「データとデジタル技術を使って、新しい顧客価値を生み出し続けること」です。それは単に新しいシステムを導入する「デジタル化」とは異なり、もっと大きな変革を指します。

【DXの目的】

DXの目的は、顧客に新しい価値を提供し、喜んでもらうことです。その結果として、会社が成長し、激しい競争の中で勝ち抜く力を身につけることを目指します。

【DXで何をするのか?】

データとデジタル技術という道具を使って、以下の3つを根本から変革します。

- ①これまでにない新しい製品やサービスを生み出します。

- ② 顧客への価値の届け方や、利益を生む仕組みそのものを変えます。

- ③会社の中の組織や業務プロセス、さらには社員の働き方といった企業文化まで、すべてを刷新します。

【最も重要なポイント】

DXで最も大切なのは、「技術の導入」が目的ではなく、あくまで「手段」であるという点です。本当のゴールは、その技術を使ってビジネスと会社全体を変革し、顧客にとっての新しい価値を創造することにあります。

(2) 顧客にとっての新しい価値創造とは

「顧客にとっての新しい価値」とは、単に機能が良くなることだけを指すのではありません。顧客がこれまで感じていた不便、悩み、あるいは諦めていたことを解消し、「より快適で、豊かで、嬉しい体験」を提供すること全般を指します。そのためには、データ・デジタルの力で「圧倒的なスピード」「圧倒的な利便性」「圧倒的な質の高い製品・サービス」を実現することが求められます。以下に、いくつかのパターンに分けて具体例を挙げます。

①「時間」と「手間」を劇的に減らす価値(利便性の向上)

顧客の「もっと速く、もっと楽に」という要望に応える価値であり「圧倒的なスピード」の実現です。例をあげると、以前は 平日の昼間に役所に行き、書類を書き、長時間待つ必要があった。そこで新しい価値を実現し、 24時間いつでも自宅のPCやスマホから申請が完了する。役所に行く手間と待ち時間がゼロになる。

② より質の高い、満足できる体験を得られる価値

例えば、今までは作業者のスキルによって、製品の品質にバラつきが出ることがあった。そこで新しい価値を実現し、熟練技術者のノウハウをデータ化(ナレッジ蓄積)し、AIやロボットが生産を管理することで、常に最高品質の製品が安定して手に入る。「いつでも安心して高品質なものを買える」という信頼感を得られる。

③ これまで不可能だったことを可能にする価値

例えば、今までは、体調が悪ければ、病院まで足を運ばなければ診察を受けられなかった。そこで、新しい価値を実現し、自宅にいながら、スマートフォンのビデオ通話で医師の診察を受けられる。地理的な制約や移動の負担なく、医療にアクセスできるようになる。

このように、「顧客にとっての新しい価値」の実現とは、常に顧客の視点に立ち、「何に困っているか」「どうすればもっと喜んでくれるか」を考え、それをデジタル技術で解決・実現することだと言えます。「工場のDX化」という場合、単にロボットやIOTを導入することと捉えがちですが、それはあくまでも手段であることを強く認識する必要があります。

(3) スマート工場との関係性

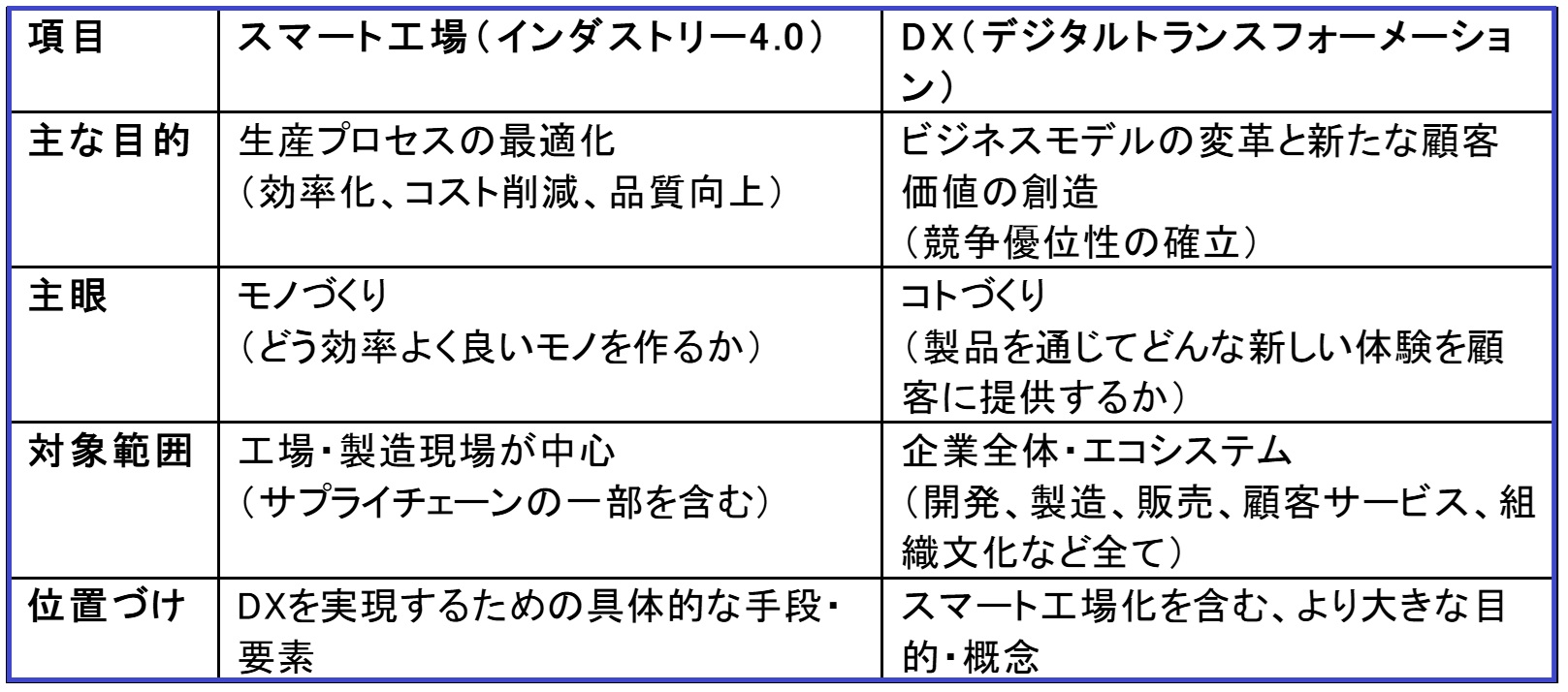

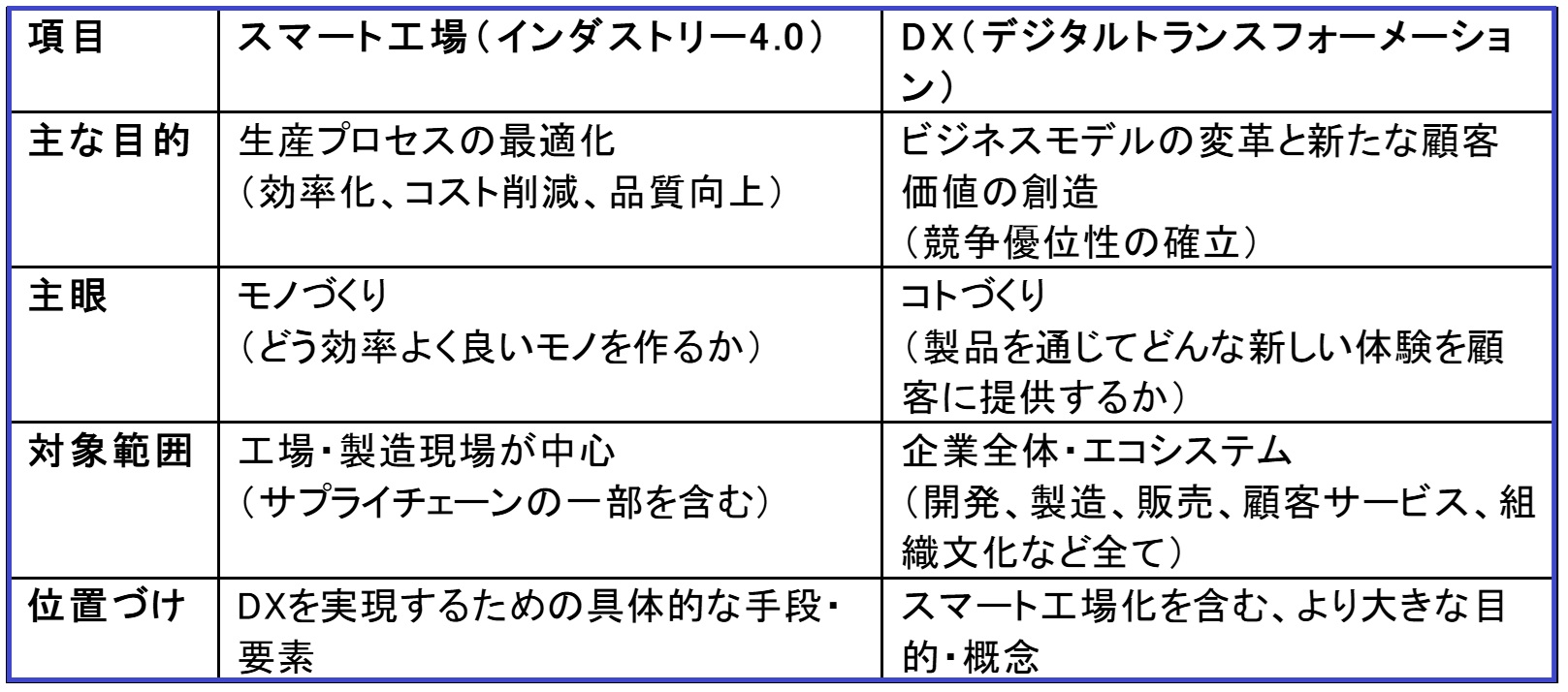

ドイツが提唱したインダストリー4.0の「スマート工場」と「DX」は、非常によく似た文脈で語られますが、その目的と範囲に明確な違いがあります。結論から言うと、スマート工場が「製造現場の最適化」を目指す具体的な”手段”であるのに対し、DXは「ビジネスモデル全体の変革と新たな顧客価値の創造」を目指す、より広範な”目的・概念”です。両者の違いを以下の表にまとめました。

スマート工場とDXの関係は、「手段」と「目的」の関係と捉えると分かりやすいでしょう。

スマート工場化(手段) → データ収集・分析 → 新しいビジネスモデルの創出(DXのゴール)

製造業において、スマート工場化はDXを推進するための非常に強力なエンジンとなります。しかし、スマート工場を完成させることがDXのゴールではありません。 その先にある「顧客価値の創造」や「ビジネスモデルの変革」までを見据えて取り組むことが、真のDXと言えます。

6. スマート工場実現に向けた課題と今後の展望

スマート工場は多くの革新をもたらしますが、その実現と普及には乗り越えるべきいくつかの課題が存在します。

(1) 導入・運用の課題

① 投資コストと費用対効果、 初期投資の大きさ、中小企業での導入障壁

スマート工場化の最大の障壁の一つは、初期投資の大きさです。IoTセンサー、通信インフラ(ローカル5Gなど)、AI解析ソフトウェア、基幹システム(MES/ERP)の導入には多額の費用がかかります。特に資金力に乏しい中小企業にとっては、この初期投資の回収(費用対効果)を見通すことが難しく、導入の足踏みにつながっています。対策としては、全工場を一気にスマート化するのではなく、効果の出やすい特定工程からのスモールスタートと、その成功事例に基づいた段階的な拡大が重要です。また、クラウドサービスを利用したSaaS型(Software as a Service)の導入も、初期コストを抑える有効な手段です。また、中小企業特有の課題として、親会社や取引先とのデータ連携の難しさも挙げられます。 自社だけを最適化しても、サプライチェーン全体での合意形成や規格統一がなければ、効果が限定的になるケースも少なくありません。そのため、技術導入と並行して、取引先を巻き込んだコミュニケーション戦略も重要になります。

② 人材の育成と確保、 データを活用できるIT人材と現場ノウハウを持つ人材の融合

スマート工場は「データ駆動」で稼働するため、データを扱うIT人材(データサイエンティスト、AIエンジニア)が不可欠です。しかし、製造業ではこうした専門人材の確保が難しいのが現状です。さらに重要なのは、IT技術者と長年の経験を持つ現場のノウハウ(OT:Operational Technology)を持つ人材との融合です。現場のノウハウを理解せずにシステムを組んでも、本当に有効なデータは取れません。このITとOTの融合を担える「ブリッジ人材」の育成が急務です。現場経験者にIT教育を施す、あるいはIT人材に製造現場の知識を学ばせるなど、組織を横断した人材育成プログラムが求められます。

③ セキュリティリスク、 ネットワーク化によるサイバー攻撃のリスクと対策

工場内のすべての設備がネットワークに接続されることは、外部からのサイバー攻撃に対するリスクを高めます。生産ラインが停止させられたり、機密情報が盗まれたりする事態は、企業の存続に関わる脅威となります。そのため、セキュリティ対策を企画・設計段階から組み込むセキュリティ・バイ・デザインの考え方が必要であり、OTネットワークをITネットワークから物理的・論理的に分離するなどの強固な対策が求められます。また、工場内のIoTデバイス自体に対する脆弱性対策も欠かせません。

(2) スマート工場の今後の進化

①「自律型工場」へのさらなる進化と、人間の役割の変化

現在のスマート工場は、まだ人間の監視や最終的な意思決定が必要な「半自律型」の段階にあります。今後は、さらに進化し、トラブル発生時も含めてAIが自ら最適な解決策を導き出し、実行する「自律型工場(Autonomous Factory)」へと発展することが見込まれます。 この進化に伴い、人間の役割は、単なる作業者から、AIが生み出す知見を基に新たなビジネス戦略を策定したり、システム全体の監視・保守、そして創造的な改善活動を担う存在へとシフトしていきます。人間は、AIが苦手とする「非定型」「創造性」「共感」といった領域に特化していくことになります。

② サステナビリティ(持続可能性)への貢献、省エネ、廃棄物削減

スマート工場のデータ活用は、企業収益だけでなく、地球環境の持続可能性にも貢献します。AIによる詳細なエネルギー消費のモニタリングと最適化は、電力やガスの省エネを徹底し、二酸化炭素排出量の削減に直結します。また、歩留まりの改善や精度の高い需要予測は、過剰生産を防ぎ、廃棄物や在庫ロスの削減に貢献します。スマート工場は、環境負荷の低い「グリーンな製造業」を実現するための強力なツールとなります。

7. 製造業の競争力強化と持続可能な社会への貢献

スマート工場が製造業にもたらす変革は、単なる効率化の追求に終わりません。これは、労働力不足という構造的な課題を乗り越え、グローバル市場での競争力を強化するための極めて重要な道筋の一つです。データとAIによって駆動される自律的な生産システムは、柔軟性、品質、スピードを高め、日本の「ものづくり」を新たな次元へと引き上げます。さらに、スマート化による省エネや廃棄物削減は、サプライチェーン全体での最適化を通じ、持続可能な社会の実現という人類共通の目標にも深く貢献します。スマート工場は、未来の製造業の姿であると同時に、社会全体にレジリエンスと豊かさをもたらす生産革命の全貌を拓く鍵となるでしょう。