TQM(Total Quality Management)とTQC(Total Quality Control)は、品質管理の分野で非常に重要な概念です。これらは、企業が製品やサービスの品質を向上させるための手法や考え方を提供しますが、それぞれのアプローチには明確な違いがあります。TQMは、組織全体で品質を重視し、全ての従業員がその向上に貢献することを目指す管理手法です。顧客のニーズを中心に据え、継続的な改善を追求することで、企業の競争力を高めることが目的です。一方、TQCは、主に製造プロセスに焦点を当て、品質管理の手法を用いて製品の品質を確保することに重点を置いています。

このように、TQMとTQCは品質管理における異なるアプローチを示していますが、どちらも企業の成功に欠かせない要素です。今回は、TQMとTQCの基本的な考え方や特徴、そしてそれぞれの違いについて詳しく解説し、実際のビジネスシーンでどのように活用されているのかを探っていきます。これにより、読者の皆さんが品質管理の重要性を理解し、自身のビジネスに役立てるための知識を得られることを目指します。

1. TQMとは何か?基本概念の理解

TQM(Total Quality Management:総合的品質マネジメント)とは、組織全体で品質向上に取り組み、経営品質を高めていくためのマネジメント手法です。製品やサービスそのものの品質だけでなく、それらを生み出す業務プロセス、従業員の質、経営全体の質向上を目指します。1980年代から特に製造業で注目され、現在ではサービス業や行政など多様な分野で導入されています。TQMを理解する上で核となるのは、以下の6つの基本原則です。これらはTQM活動を推進する上での指針となります。

顧客重視(Customer Focus)

TQMの最も基本的な原則は、顧客のニーズと期待を深く理解し、それに応えることです。顧客満足を最大限に追求することで、ロイヤルティの向上、リピートビジネス、良好な口コミによる新規顧客の獲得を目指します。

全員参加(Total Employee Involvement)

TQMは、経営層から現場の従業員に至るまで、組織の全てのメンバーがそれぞれの立場で品質向上活動に参加し、貢献することを求めます。部門間の連携や情報共有も重要です。

プロセスアプローチ(Process-Centered)

優れた結果は、適切に管理されたプロセスから生まれるという考え方です。業務プロセスを明確にし、標準化、監視、改善を行うことで、品質の安定と向上を図ります。

継続的改善(Continuous Improvement - Kaizen)

TQMは一度きりの改革ではなく、絶え間ない改善活動を追求します。PDCAサイクル(Plan-Do-Check-Act)を回し続けることで、小さな改善を積み重ね、組織全体の能力を高めていきます。

事実に基づく意思決定(Fact-Based Decision Making)

勘や経験だけに頼るのではなく、データや客観的な事実に基づいて現状を分析し、意思決定を行います。統計的手法などのツールも活用されます。

サプライヤーとの良好な関係(Mutually Beneficial Supplier Rel...

TQM(Total Quality Management)とTQC(Total Quality Control)は、品質管理の分野で非常に重要な概念です。これらは、企業が製品やサービスの品質を向上させるための手法や考え方を提供しますが、それぞれのアプローチには明確な違いがあります。TQMは、組織全体で品質を重視し、全ての従業員がその向上に貢献することを目指す管理手法です。顧客のニーズを中心に据え、継続的な改善を追求することで、企業の競争力を高めることが目的です。一方、TQCは、主に製造プロセスに焦点を当て、品質管理の手法を用いて製品の品質を確保することに重点を置いています。

このように、TQMとTQCは品質管理における異なるアプローチを示していますが、どちらも企業の成功に欠かせない要素です。今回は、TQMとTQCの基本的な考え方や特徴、そしてそれぞれの違いについて詳しく解説し、実際のビジネスシーンでどのように活用されているのかを探っていきます。これにより、読者の皆さんが品質管理の重要性を理解し、自身のビジネスに役立てるための知識を得られることを目指します。

1. TQMとは何か?基本概念の理解

TQM(Total Quality Management:総合的品質マネジメント)とは、組織全体で品質向上に取り組み、経営品質を高めていくためのマネジメント手法です。製品やサービスそのものの品質だけでなく、それらを生み出す業務プロセス、従業員の質、経営全体の質向上を目指します。1980年代から特に製造業で注目され、現在ではサービス業や行政など多様な分野で導入されています。TQMを理解する上で核となるのは、以下の6つの基本原則です。これらはTQM活動を推進する上での指針となります。

顧客重視(Customer Focus)

TQMの最も基本的な原則は、顧客のニーズと期待を深く理解し、それに応えることです。顧客満足を最大限に追求することで、ロイヤルティの向上、リピートビジネス、良好な口コミによる新規顧客の獲得を目指します。

全員参加(Total Employee Involvement)

TQMは、経営層から現場の従業員に至るまで、組織の全てのメンバーがそれぞれの立場で品質向上活動に参加し、貢献することを求めます。部門間の連携や情報共有も重要です。

プロセスアプローチ(Process-Centered)

優れた結果は、適切に管理されたプロセスから生まれるという考え方です。業務プロセスを明確にし、標準化、監視、改善を行うことで、品質の安定と向上を図ります。

継続的改善(Continuous Improvement - Kaizen)

TQMは一度きりの改革ではなく、絶え間ない改善活動を追求します。PDCAサイクル(Plan-Do-Check-Act)を回し続けることで、小さな改善を積み重ね、組織全体の能力を高めていきます。

事実に基づく意思決定(Fact-Based Decision Making)

勘や経験だけに頼るのではなく、データや客観的な事実に基づいて現状を分析し、意思決定を行います。統計的手法などのツールも活用されます。

サプライヤーとの良好な関係(Mutually Beneficial Supplier Relationships)

自社だけでなく、サプライヤー(供給者)も品質に大きく関わっています。サプライヤーとの間で信頼関係を築き、協力して品質向上に取り組むことが重要です。

2. TQCとの違い、TQMの進化と特徴

TQC(総合的品質管理)とTQM(総合的品質マネジメント)は、どちらも品質管理の手法ですが、そのアプローチや理念には明確な違いがあります。

(1)TQCとは?

TQCは、1950年代から1960年代にかけて日本で発展した品質管理の手法で、主に製造業において品質を向上させるための手法です。TQCは、製品の品質を向上させるために、全ての工程において品質管理を徹底することを目的としています。具体的には、統計的手法を用いてデータを分析し、問題点を特定し、改善策を講じるというプロセスが中心です。

(2)TQMとは?

一方、TQMは1980年代に登場し、TQCの理念をさらに発展させたものです。TQMは、単に製品の品質だけでなく、組織全体のマネジメントに品質を組み込むことを重視しています。つまり、TQMは品質管理を企業文化の一部とし、全社員が品質向上に関与することを促進します。これにより、顧客満足度の向上や競争力の強化を目指します。

(3)TQCとTQMの主な違い

- アプローチの範囲

TQCは主に製造プロセスに焦点を当てており、品質管理の手法としての側面が強いです。

TQMは組織全体に品質管理の理念を浸透させることを目指し、経営戦略や企業文化にまで及びます。

- 参加者の範囲

TQCは主に技術者や管理者が中心となって実施されることが多いですが、TQMは全社員が参加し、各自の役割に応じて品質向上に貢献することが求められます。

- 目的の違い

TQCは製品の不良率を下げることに重点を置いていますが、TQMは顧客満足度の向上や、持続可能な競争優位性の確立を目指します。

(4)TQMの進化と特徴

TQMは、時代の変化に応じて進化してきました。特に、情報技術の発展やグローバル化が進む中で、TQMは以下のような特徴を持つようになりました。

- 顧客中心主義

TQMは顧客のニーズを最優先に考え、顧客満足を追求することが重要視されています。顧客からのフィードバックを基に、製品やサービスの改善を行います。

- プロセス重視

TQMでは、製品やサービスの品質はプロセスから生まれるという考え方が強調されます。プロセスの改善が品質向上につながるため、業務フローの見直しや効率化が求められます。

- 継続的改善

TQMは「カイゼン(改善)」の理念を取り入れ、常に改善を追求する文化を育てます。これにより、組織は変化に柔軟に対応し、持続的な成長を目指します。

- データ駆動型の意思決定

TQMでは、データ分析を基にした意思決定が重視されます。統計的手法やデータ分析ツールを活用し、客観的な情報に基づいて改善策を立案します。

3. TQMの実践方法、導入ステップと活用ツール

TQMを企業に導入し、効果的に実践するための一般的なステップと、各段階で役立つ代表的なツールや手法を紹介します。

ステップ1:経営層のコミットメントとリーダーシップ

経営トップがTQM導入の意思を明確にし、全社的なビジョンと方針を示す。

推進体制の構築(推進室の設置、責任者の任命など)。

ステップ2:教育・研修による意識改革と知識共有

TQMの基本理念、品質管理の基礎知識、関連ツール(QC七つ道具など)に関する教育。

全従業員への意識付け、品質文化の醸成。

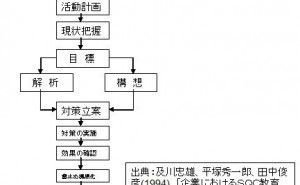

ステップ3:現状分析と課題の明確化

顧客満足度調査、従業員意識調査、業務プロセスの可視化と問題点の洗い出し。

ツール例:パレート図、特性要因図、ヒストグラム、SWOT分析など。

ステップ4:改善計画の策定と目標設定

具体的な改善テーマを選定し、達成目標(KPI)と期限を設定。

関係部門との連携、リソースの配分。

ステップ5:改善活動の実践(PDCAサイクルの実行)

小集団活動(QCサークルなど)の推進。

Plan(計画)→Do(実行)→Check(評価)→Act(改善)のサイクルを回す。

ツール例:管理図、チェックシート、新QC七つ道具(連関図法、親和図法など)。

ステップ6:効果測定と標準化、定着化

改善活動の成果を定量的に評価し、成功事例を共有。

効果のあった改善策を標準プロセスとして定着させる。

定期的な監査やレビューを実施。

ステップ7:さらなる継続的改善とTQM文化の深化

新たな課題発見と改善活動の継続。

TQMの考え方を組織文化として根付かせ、自律的な改善活動を促す。

4. TQMの成功事例、国内外の多様な取り組み

TQMを導入し、大きな成果を上げている企業は数多くあります。ここでは代表的な事例をいくつか紹介します。

トヨタ自動車(日本)

トヨタ生産方式(TPS)とカイゼン文化、「ジャストインタイム」「自働化(ニンベンのついたジドウカ)」を2本柱とするトヨタ生産方式は、TQMの思想を具現化したものとして世界的に有名です。「カイゼン」活動を通じて、従業員一人ひとりが日々の業務の中で問題を発見し、改善提案を行う文化が根付いています。具体的な取り組み・成果は、 徹底した無駄の排除、品質の作り込み、サプライヤーとの強固な連携。これにより高品質な製品の安定供給と高い生産性を両立し、顧客満足度と国際競争力を高めています。

フロリダ・パワー&ライト(米国):デミング賞受賞企業

米国の電力会社で、1989年に日本のデミング賞(品質管理の国際的な賞)を日本国外の企業として初めて受賞しました。顧客満足を最優先に、全社的な品質改善プロセスを導入しました。具体的な取り組み・成果は、統計的手法を用いた問題解決、従業員への徹底した品質教育、顧客からのフィードバックを重視したサービス改善。停電時間の短縮、顧客からの苦情件数の大幅削減などを達成しました。

5. TQM導入による効果とメリット

TQMを導入・実践することで、企業は以下のような多岐にわたる効果とメリットを期待できます。

製品・サービスの品質向上

不良率の低減、クレームの削減、製品寿命の長期化など。

顧客満足度の向上

顧客の期待を超える価値提供によるロイヤルティ向上、リピート率増加。

生産性向上とコスト削減

無駄の排除、業務プロセスの効率化、リードタイム短縮によるコスト競争力強化。

従業員のモチベーション向上と組織活性化

全員参加による達成感、自己成長、チームワーク強化、提案制度の活性化。

企業体質の強化と競争力向上

市場変化への適応力向上、ブランドイメージ向上、持続的な成長基盤の構築。

企業文化の変革

品質を最優先する文化の醸成、継続的改善が当たり前となる組織風土の確立。

6. まとめ、TQMで目指す経営品質の向上

TQM(総合的品質マネジメント)は、単なる製造現場の品質管理手法に留まらず、顧客満足を起点として組織全体の経営品質を高めていくための包括的なアプローチです。その基本原則である「顧客重視」「全員参加」「プロセスアプローチ」「継続的改善」「事実に基づく意思決定」「サプライヤーとの良好な関係」を組織文化として根付かせることが成功の鍵となります。 TQCとの違いを理解し、自社の状況に合わせてTQMの導入ステップを踏むことで、品質向上はもちろん、コスト削減、従業員の士気向上、そして最終的には企業の持続的な成長と競争力強化に繋がります。変化の激しい現代において、TQMの考え方は、顧客から選ばれ続ける企業であるための普遍的な指針と言えるでしょう。この記事が、皆様のTQM理解の一助となれば幸いです。