1.「品質コスト」の概念

設計者の皆さんにとって「品質のコスト」とはどんな概念でしょう?前回テーマのタグチメソッドを提唱した田口玄一は「品質」を次のように定義していました。

「品質とは、品物が出荷後、社会に与える損失である。(中略)より具体的には、(品質)=(機能の理想からのばらつきによる損失)+(使用コスト)+(公害)」…(A)

ここでは品質そのものが損失、すなわちコストと考えようと提起しているわけです。一見我々の常識と逆かさまに思えますが、品質が良い度合いの定量化が難しいのに対して、品質が悪いことによる損失を数値(金額)で表すことが比較的容易であるために、これはこれでなかなか優れた定義なのです。ただしこの品質は「出荷後の損失」であり、それを負担するのは製造者ではなく利用者ですから、製造コストには直接影響しないものの、その製品を買う時に当然品質の良い、つまりばらつきが小さく、電力消費など使用コストが少ないものを選ぶわけですから、場合によっては製造コストよりも製造者にダメージを与えます。

一方JIS(Z8101)の品質定義は次のように表現されています。

「品物またはサービスが、使用目的を満たしているかどうかを決定するための評価の対象となる固有の性質・性能の全体」…(B)

こちらの方が直観的には理解しやすいですが、設計に当たって取るべき行動指針は見えてきません。少なくともその点においては(A)の定義が優れているといえましょう。[1]

2.品質コストの分類

一方出荷前にも品質コストがあります。大きく分けると(1)発生した不良品にかかる対応コスト、(2)不良かどうかを判定するコスト、(3)不良を予防するためのコスト、の3つであり(2)と(3)を減らすと(1)が増えるという関係があります。

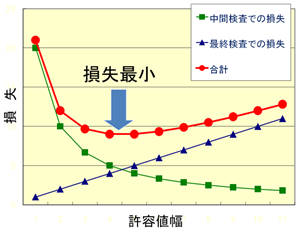

たとえば抜き取り検査の抜き取り比率を高めていくと検査コストは上がりますが、不良の検出率が上がり出荷品質は上がります。図1のように、中間検査規格の許容幅を狭めていくと、その最終工程検査の不良率は下がると期待されますが、その中間検査の不良率すなわちコストが高まります。ここで両コストは容易に計算できますから、その合計が最小になるように許容値を決めたいものです。

(図1)許容値幅と損失

この(1)(2)(3)3つの出荷前品質コストを含む製造コストに、前項(A)出荷後の品質コストを加えたものが、その製品が社会に与える全損失となり、それを最小とすることが企業の競争力を高めるでしょう。[2]

3.総コストの最小化

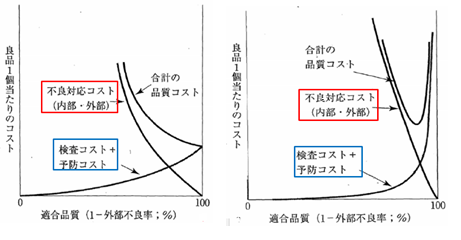

それではどうすればこの全損失を最小化できるでしょうか?一時期品質至上主義が謳われた頃の品質コストモデルは図2の左と考えられていました。すなわち、前掲のように(2)と(3)を減らすと(1)が増えるという関係性は確かにあるものの、その関係は不良ゼロのポイントがコスト最小であるというもので、この理論が「不良ゼロ運動」や「TQC」を支えていました。

しかしその後の研究で、品質レベルが低く、改善が不十分なステージでは左図が正しいものの、技術の複雑化が進み改善活動が成熟した段階では(2)検査と(3)予防をさらに進展するコストが次第に大きくなり、図2右のように不良対応コストの低減を上回ってしまうというパフォーマンス・フロンティア(PF)理論が報告されました。[3]

(図2)品質レベルと品質コスト(左:TQCモデル、右:PFモデル)

もちろんそのコスト最小点は右図のような適合品質90%付近などではなく、製品の性質に寄りますが、99%とか99.99%とか、ほとんど100%。近傍になるはずで、100%の極近傍で(2)検査と(3)予防コストが急激に上昇すると思われます。

4.総コスト最小化の具体策

前項のようにコスト最小な品質ポイントがあるという概念は理解できるものの、読者の皆さんはそのポイント設定こそが難しいと悩んでいることでしょう。その設定方法のひとつとして、これも田口玄一が提唱した「損失関数」を紹介します。

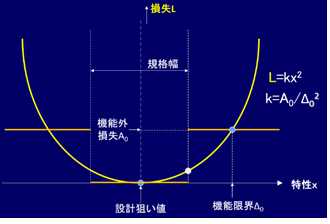

ここでは図3に示すように、品質特性が狙い値、理想値から離れるに従って(A)式右辺の第1項に示すばらつきによる損失が、狙い値からの乖離の二乗に比例して大きくなると考えます。この曲線は、狙い値で損失ゼロの座標(0,0)と、これ以上特性が狙いから外れると機能が発揮できなくなる限界点で、その時の損害額の座標(Δ0,A0)の2点を指定すれば一意に決まり、その式は損失L=(A0/Δ0)x2となります。

(図3)損失関数

この式を使うことによって、品質レベルを金額に換算することが可能となり「品質かコストか」というハムレット状態から脱却することができます。[4]

例えば同じM5ネジの仕様を決める時に、それが宇宙ロケットの重要部分に使われ、破断した時に10億円の打ち上げ費用が無駄になる用途か、100円玩具の組み立てに使われ、不具合が生じても100円返金するだけなのかによって、目指すべき精度は大きく異なってくるのです。

これは常識的に納得できるにも関わらず設計する時に、どんな用途に使われても大丈...