市場の故障・事故などリスクを未然に回避する設計手法について解説します。試作や評価テストを行ったり、製造工程で品質を確認しても、市場で様々な問題が発生しまます。

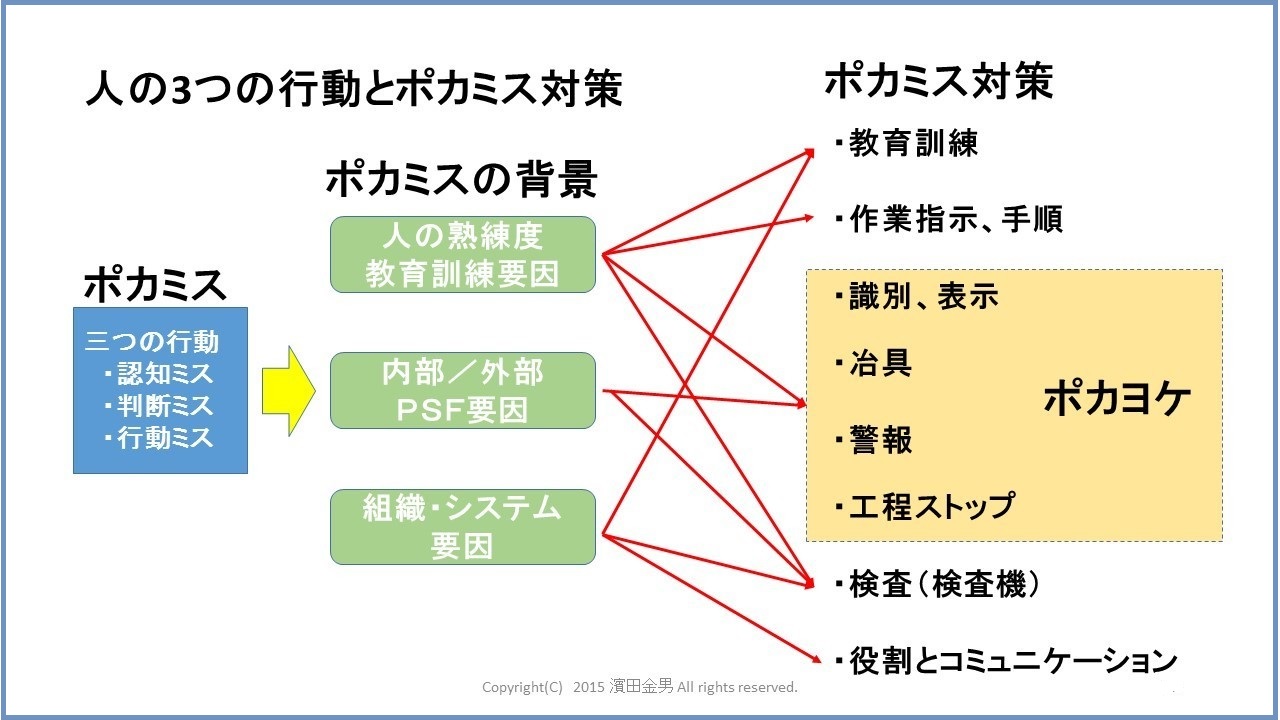

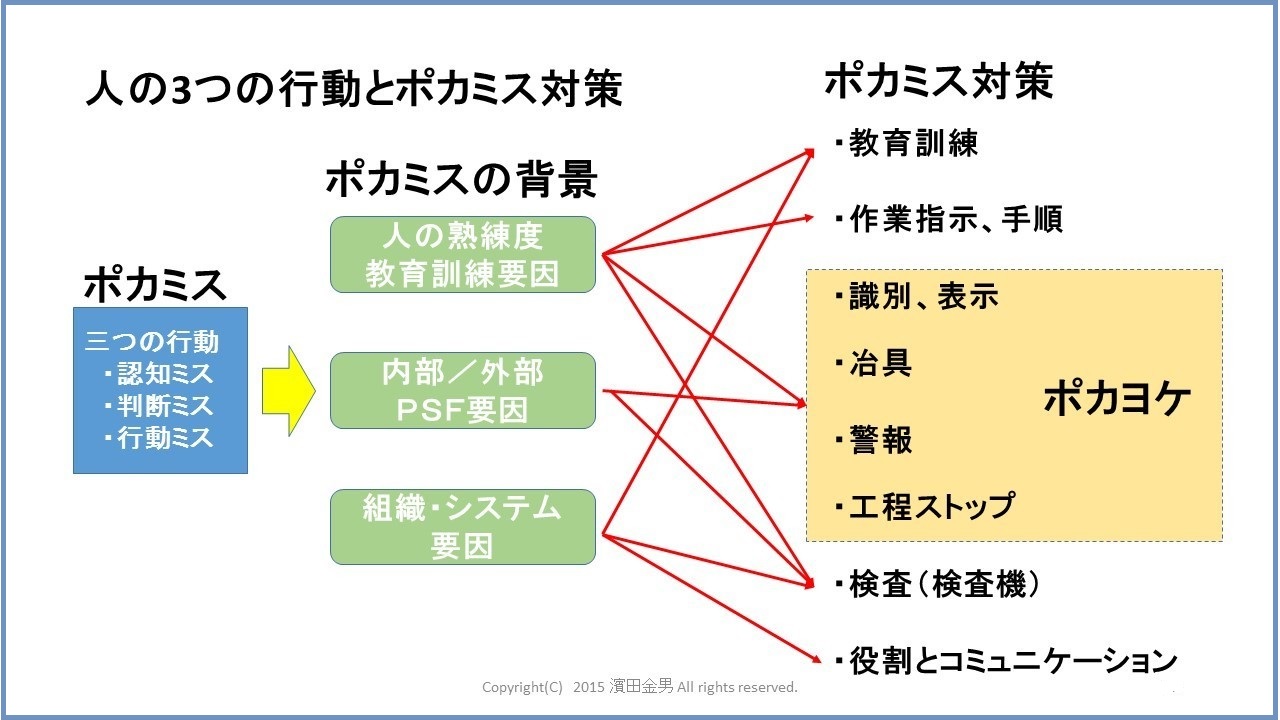

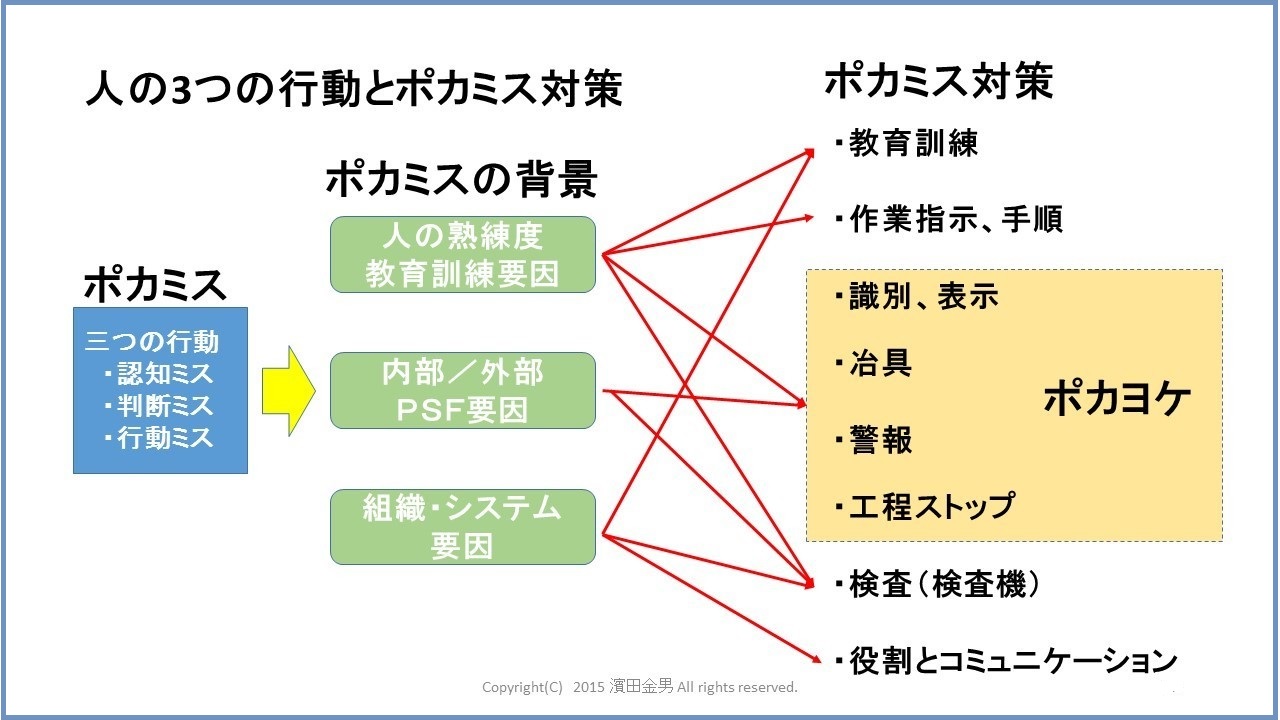

1. 人とポカミス対策

ポカミスと言っても、その背景の要因は複雑です。また、ポカミス対策と言っても様々で、単純にポカよけ治具を作ればいいと言うものでもありません。上図のように、ポカミスの一つ一つの原因を突き止め、対策する必要があるのです。

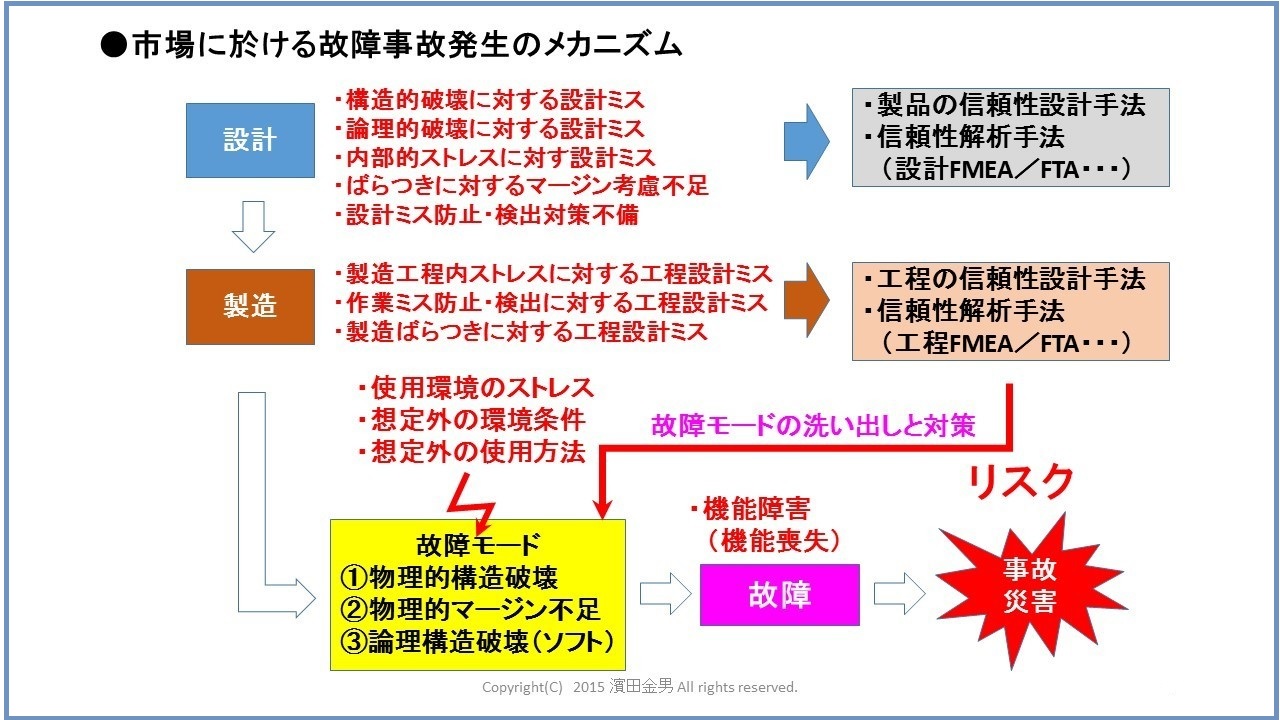

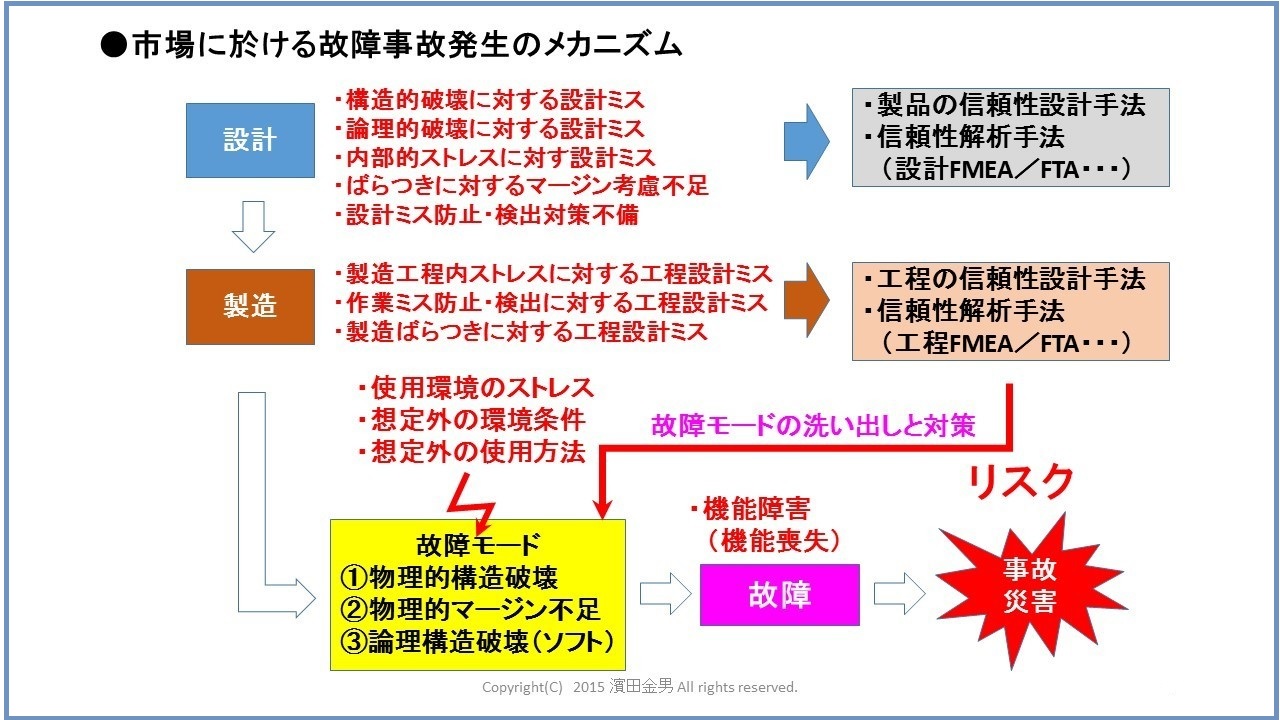

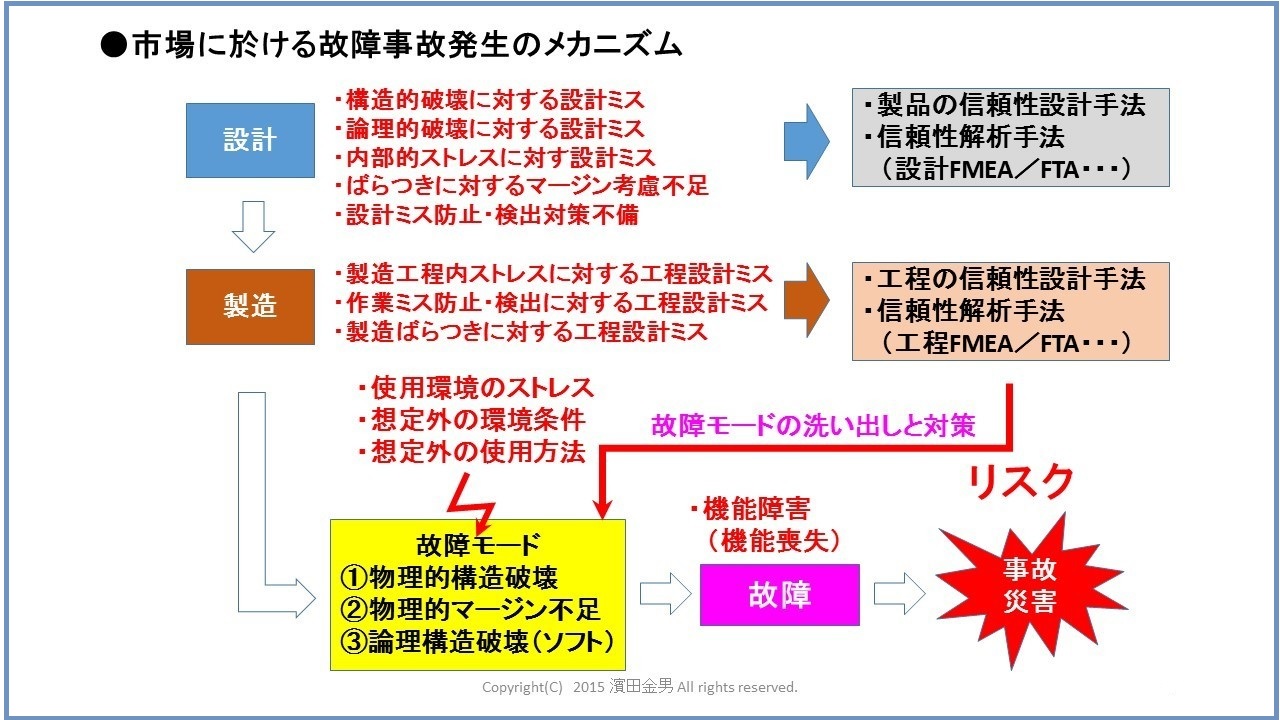

2. 市場に於ける故障・事故とその原因

次に、市場で故障や事故が発生するのは不良が工程で見つからずに流出してしまうためですが、その原因は一体何でしょうか。

設計検証や試作、破壊試験など信頼性テストを行ったり、試験や検査を行っているのになぜ、不良が流出してしまうのでしょうか。市場で発生する故障は、場合によって事故災害発生なのなどのリスクが想定されます。対策としては、製品設計、工程設計における信頼性設計プロセス信頼性解析手法の導入が重要なポイントとなります。

FMEAやFTAなどの手法は、それぞれが検出可能な、不具合対象と範囲が異なります。一つの手法を導入したからと言って、すべての問題が解決するわけではありません。手法の正しい理解と正しい適用範囲、適用方法を知らなければ、せっかく手法を導入しても効果はありません。そして、設計プロセス、設計検証、信頼性テスト、FMEAなどの各工程で、総合的に品質を作り込んでいく、システム思考が重要なポイントとなります。

3. FMEA/リスクアセスメントで費用を掛けずに流出防止対策を行うには

不良を発生させない為に、様々な予防策を実行しています。しかし、予算面技術面ですぐに実行できない場面が出てきます。それでも知恵を絞るのですが、なかなか思うように行きません。予算面、技術面で負担が軽い流出予防策を講ずるには、どのような考え方で望んだらいいでしょうか。市場でのトラブルを回避するための予防策を講じる場合、例えば工程FMEAではその影響度と発生頻度、工程での検出度を定量的に評価し、対策の内容を決定します。

一方、リスク=発生頻度×影響度とする概念を用いるのがリスクアセスメントです。リスクアセスメントの目的は、最適信頼度を求め対策することです。つまり、リスクの大きさに応じて対策の内容を決定します。発生頻度が極めて低くても、社会的損失が大きい場合はリスク大とみなします。(例:原発事故、航空機の墜落事故など) 最適信頼度は、信頼性コストと損失コストのバランスした点と定義され、製品コストや、工程の対策費用が過剰になるのを防止することができます。リスクの程度は、A,B,Cランクに分類します。

Aランク

市場に出ている場合はリコールの対象、開発段階にある場合はリスクを軽減させる対策を行い、対策が困難な場合は商品化を断念します。

Bランク

効用と危険の度合い、コストを含めリスクを最小となるよう対策します。例えば注意シールを貼る作業手順書にに記載する、ポカヨケを設けるなどです。

Cランク

無視できるリスク領域。

以上のように、FMEAとリスクアセスメントを組み合わせることによって、最適信頼度を求める事ができるとした理論と実施手順を推奨します。予算面、技術面で負担が軽い流出予防策については、トヨタ生産方式の簡便自働化(LCIA:Low Cost Intelligent Automation)の考え...