【目次】

1. トレーサビリティと製造情報管理、4M変化点管理

2. なぜトレーサビリティーなのか

3. やさしいトレーサビリティー管理構築手順

1. トレーサビリティと製造情報管理、4M変化点管理

トレーサビリティという単語は、牛肉における食の安全・BSE問題や生産者に打撃を与えた産地偽装問題などを通じて馴染みのあるものになりました。ポイントは、対象となる物品の物流履歴を確認できることを意味しています。同じ概念で、設計におけるトレースは、要求仕様(要件)が製品として実装されるまでの各工程における入力と出力が正しく変換されているかどうかの追跡可能性を意味します。

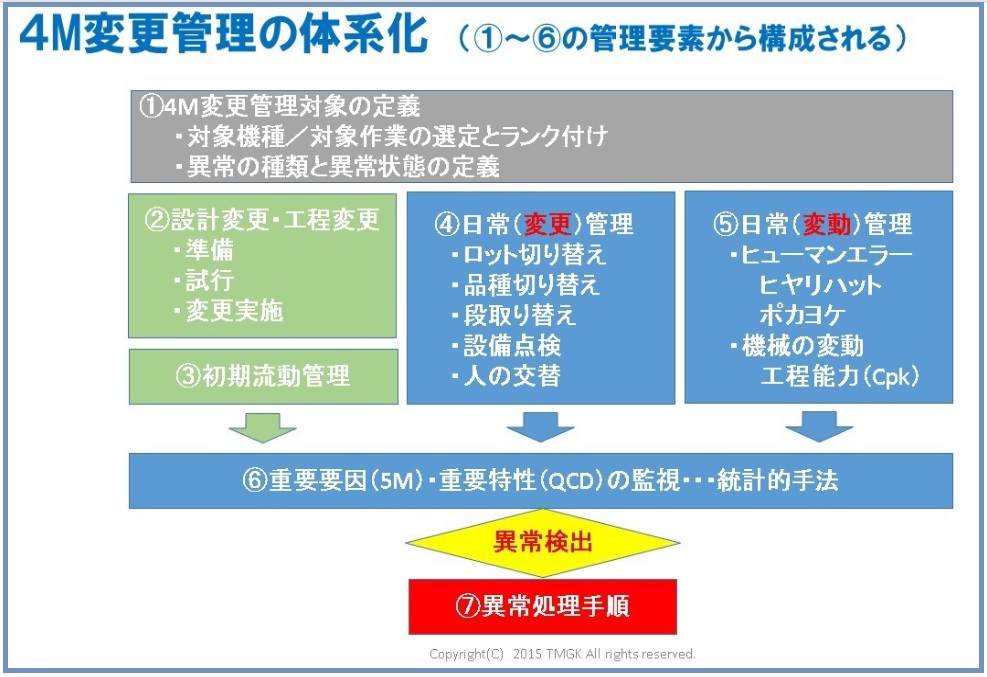

今回は、4M:MAN(人)MACHINE(機械)MATERIAL(材料)METHOD(方法)の各過程での変化点と履歴管理:トレーサビリティシステム:Traceability systemについて解説します。

2. なぜトレーサビリティーなのか

トレーサビリティ管理は不良が起こった時だけではなく、過去の管理表を見れば「どんな変化点がいつ発生したか」をすぐに把握できる管理方法です。この管理法は製品製造における原材料使用実績、製造工程実績検査実績等を蓄積し、その製品の原材料ロット、工程の処理実績を追跡し、同じ原材料の使用または同じ時期に工程処理された製品の把握を可能とすることです。

注目事例としては、牛海綿状脳症(BSE)のまん延防止措置の的確な実施や個体識別情報提供の促進などを目的とした、牛トレーサビリティ制度の運用があります。これは、BSEのまん延防止措置の的確な実施を図るため、牛(輸入牛含む)を個体識別番号により一元管理すると共に、産地・生産から流通・消費の各段階において個体識別番号を速やかに、正確に伝達することで消費者に対して市場の安心、安全な個体識別情報の提供を促進しています。

上記事例のように最近の品質意識の高まりにより、トレーサビリティー管理の要求が増しています。工業製品の自動車部品だけでなく医薬品、医療機器、加工食品など人の健康や安全・命にかかわる製品や部品において、一つひとつ異常がないか検査を行ったり、部品一つひとつにロット番号を付与し、記録する管理が行われています。消費者志向ではあるもののトレーサビリティー管理は、実際の作業を行っている担当者にとって、かなり面倒なものとなります。

大手企業では、流通まで網羅して大掛かりなトレーサビリティー管理システムや自動化設備を導入し、仕組みや調査はシステム化がこの役目を担っています。一方、中小企業では人手に頼っているため、ポカミスが起きやすく人件費もかかります。いかにお金をかけずに管理するかが大きな課題となり、中小ならではの管理体制確立の工夫が必要です。

3. やさしいトレーサビリティー管理構築手順

始めに受け入れから出荷、部品の消費から廃棄まで「ものの流れ」を整理します。そして「識別と対応づけの原則」を満たすルールを具体的に考えていきます。

(1) 物の流れの整理と確認

トレーサビリティを確立しようとする範囲において、受け入れから出荷に至るものの流れをまず図示してみます。これにより、その流れに投入されたものと産出されるものとの関係を把握することができます。この図に基づき各段階で次の3点を検討します。

- どのような単位で製品を識別するのが良いか、個体識別の考慮

- どの単位とどの単位とを対応づけるように工程をコントロールするのが良いか、生産履歴の考慮

- 対応づけの記録がしやすいか、履歴情報の考慮

(2) 識別単位の定義

工場で1回の操業により大量の製品が生産される時、製品や材料の識別単位は、その1回の操業で産出される製品全体を1つのロットとし、全ての製品に同一の「ロット番号」を与えることが考えられます。1回の操業の中でも、ラインや時間の単位で区切り、別のロットにすることもできます。場合によっては同じ製品・商品であっても、一つひとつの製品に固有の記号を与えることもあります。識別単位の大きさは追跡の精度に関係するため、識別単位が適切に設定されていることによって効果的な追跡が可能になります。

ロットを小さくすれば事故が生じた際、回収製品の範囲を絞ることができ、原因究明も容易になります。しかし、ロットを小さくするほど分別管理のための費用は高まります。そこで、費用と効果のバランスを考えて、ロット(識別単位)を定義することが必要です。

(3) 識別記号を付与する

識別単位を特定する記号を「識別記号」といい、識別単位一つひとつに対して割り当てる識別記号のルールを定めます。識別記号は重複しないことが重要です。複数の取引先から製品を受け入れる場合は、各取引先の製品の識別記号のルールが統一されていれば、受け入れた製品の識別記号の記録や管理がしやすくなります。そこで関係者間での合意が得られるならば、識別記号のルールを統一することが望まれます。

(4) 分別管理

意図しないものの混合や混入が発生しないよう、工程のコントロールの仕方を定めます。具体的な分別管理の方法としては、ラインを用いた連続生産の場合、複数のラインがあるならば製品によって別々のラインを使ったり、ラインを使う時間帯を分けたり、仕切り棒で識別単位が切り替わるところを分けるなどの方法があります。あまり大きく現状を変えず、対応できるよう工夫することが大切です。

(5) 川上~川下工程との関連づけ

原材料が入荷したらその識別記号と、その仕入先と仕入日時を記録します。これにより、一歩川上へ遡及(そきゅう)できるようになります。同様に製品を発送する際、その製品の識別記号とその販売先と発送日時を記録することで一歩川下へ追跡できるようになります。この両方が適切に記録されるように、対応づける方法(ルール)と、それを記録する様式を定めることが必要です。

(6) 内部トレーサビリティーの確保

内部トレーサビリティとは、工場内のトレーサビリティを指します。加工業者であれば「どの原料を使って、どの製品をつくったか」が、工程の記録で分かるようにします。あらかじめ、原料の識別単位とそれからできる半製品、さらに半製品と最終製品の識別単位とを対応づける方法(ルール)を決めておきます。そして、それらを記録する様式を決めておきます。

対応づけの方法は製品仕様や生産方法(連続生産、バッチ生産など)によっても異なります。あまり大きく現状を変えずに、必要な改善により原則に沿えるよう工夫することが重要です。

(7) 識別記号の付与方法

例えば概念的にはスタンプを使い、対象製品に識別記号を添付する方法を決めます。

- ラベルに文字を書いて貼り付ける

- インクを噴きつけて印字する

- 電子タグをつける

など様々なデータ付与方法がありますが、その中から適した添付方法を決める必要があります。

(8) 情報の記録・伝達媒体

物を受け取ったり、原料として用いたりする際、または製品を製造して新しい識別単位を形成したり、製品を出荷する際に識別記号を読みとって記録することが必要になります。それをどの媒体に記録するのかを決めます。例えば原料の現品に表示された識別記号を目視し、手書きで記録したり付与されたバーコードをハンディターミナルで読み取り、パソコンに転送し保存する方法などがあります。

また企業の内部情報として、その製品が製造工程でどのような履歴を持っているのか、例えば修理履歴や検査強化の実施記録などが後で追跡可能となるよう事実を記録しておきます(4M変更の記録)。