ジャストインタイム生産の在庫レスがもてはやされる時代は終わった

セミナー趣旨

日本の製造工場では、トヨタ生産(TPS)を代表とするジャストインタイム(JIT)生産が理想とされてきました。

「在庫は悪」ということばを旗印に在庫削減に取り組んできた製造現場も多数存在しました。在庫削減を推進するために「かんばん」による製造指示や、MRP(資材所要量計画)によるジャストインタイム部材調達などの生産管理業務改善に取り組んできた製造業者も数多くいます。

ところが、東日本大震災、コロナ禍、ウクライナ紛争などが、在庫レスを前提にしたジャストインタイム生産の脆弱性を露わにしました。人手不足の深刻化や生産管理システム利用時の混乱なども重なり、製造能力や製造納期の管理が難しくなってきている工場も増えています。複数のジャストインタイム生産工場で、調達品が納期に届かずに生産をストップさせるといった事態が起きています。

これからの生産管理では、調達リスク問題に対応していく必要があります。しかし、従来のMRPなどの計画主導型の生産管理システムのままでは、リスク発生時に十分な生産統制が実現できません。

最近、リスク問題(ケース)発生に対してタイムリーに対応するための在り方として「ジャストインケース」という言葉が使われ始めています。

本セミナーでは、日本の製造業を取り巻く環境変化の中で、日本工場がジャストインケース生産管理を構築していくための考え方を紹介します。

受講対象・レベル

- 工場の生産管理スタッフ、情報システム担当者、管理職

- 納期管理に悩まされている工場関係者

- MESの導入を考えている工場関係者

- 生産管理部門、資材部門、生産技術部門、製造部門、企画部門の方

セミナープログラム

- ジャストインタイム生産時代の終焉

- なぜジャストインタイム生産は理想とされたのか

- かんばん方式によるジャストインタイム生産の実現

- MRPシステムによるジャストインタイム調達の実現

- ジャストインタイム生産の何がリスクなのか

- ジャストインケース生産の必要性

- 地政学リスクと人手不足問題が工場生産を変えた

- 下請け外注会社の自立が納期遅れを誘発している

- ブルウィップ効果による需要変動が激しくなった

- 労働生産性向上のためには平準化生産が欠かせない

- ジャストインケース生産の基本アプローチ

- 在庫を減らす生産から在庫を活用する生産へ

- 二種類の安全在庫の使い分けが求められている

- MRP生産の限界にどう対応すべきか

- 製造番号による進捗管理に戻す意味

- 工程間滞留を減らさないと生産を統制できない

- ジャストインケースをサポートする生産管理システム

- なぜERPシステムは時代遅れなのか

- MESへの期待とMES導入時の構築ポイント

- 外注会社との情報共有が必要だ

- 生産管理システムに魂を入れないと機能しない

- ローコード開発ツールを用いた自社開発が増えている理由

- 生産管理診断による改善事例の紹介

セミナー講師

本間 峰一 氏

株式会社ほんま 代表取締役

セミナー受講料

22,000円(消費税込)

主催者

開催場所

全国

キーワード

講師のプロフィール

高額投資したにもかかわらず効果の上がっていない生産管理システムを利益に貢献するシステムに再生させます!

本間 峰一

ほんま みねかず / 東京都 / 株式会社ほんま

現在お使いの生産管理システムは貴社の業績向上に役立っていますでしょうか。生産管理システムを導入するときのベンダ提案には「リードタイム短縮」「在庫削減」「コストダウン」といった様々な導入効果が並んでます。

ところが、そんな提...続きを読む

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

0:00 ~

受講料

22,000円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

0:00 ~

受講料

22,000円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

類似セミナー

関連セミナー

もっと見る関連記事

もっと見る-

【2025年ものづくり白書から】2026年 日本の製造業・機械産業の注目動向と展望~機械部門技術士が読み解く次の一手~

【目次】 日本の製造業は今、大きな転換点に立っている。人手不足、エネルギー制約、地政学リスク、そして急速に進むデジタル化と脱炭素化。... -

「考える力」を失った製造拠点の終焉、技術の砂漠化~ 現場から消える「考える力」~

【目次】 設備も図面も存在する。しかし、それを「考えて使える技術」は失われつつある。いま中国の製造業で進行しているのは、単なる空洞化... -

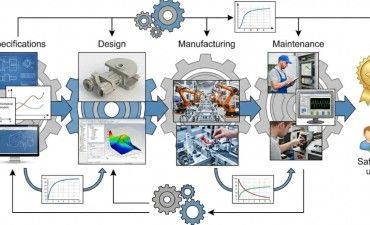

信頼性工学に基づく製品開発、仕様から保守までの一貫した品質確保の手法とは

【目次】 1. 仕様 信頼性工学の原則に基づいた設計を行うことが重要である。適度な冗長性を持たせたり、故障モードを考慮した設計を行... -

トラブルを価値に変え、失敗から学ぶための最強ツール「不具合報告書」を徹底解説

【この記事でわかること】 不具合報告書が、なぜ組織を成長させる「資産」になるのか 誰でも「良い報告書」が書けるようになる5つの必須項目と具体例...