独自のプラットフォームでPET廃棄ゼロに臨む

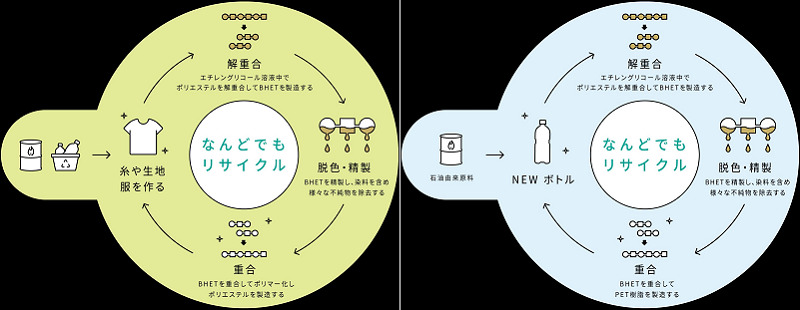

1.独自のケミカルリサイクル技術で「服から服」、「ボトルtoボトル」を実現

「あらゆるものを循環させる」をビジョンに2007(平成19)年に誕生した株式会社JEPLAN(ジェプラン・代表取締役 執行役員社長 高尾 正樹氏※)[1]。ユニフォームリサイクルのコンサルタント事業から始まった同社ですが、創業当初から国立大阪大学と共同で綿繊維リサイクルの技術開発を進め、翌年には同繊維からバイオエタノールを生産することにも成功。現在は、独自のケミカルリサイクル技術(化学的再生法)「BRING Technology™(ブリングテクノロジー)」を用いて服から服へ、ペットボトルから新たなペットボトルに再利用する水平リサイクルを行なっています。再製品化した服は自社ブランドとして展開し、30アイテム以上の服が直営店(東京都渋谷区)はじめ、同社ECサイトや協力店(国内27店舗※2023年3月20日時点)で販売されています。※正しくは“はしごだか”表記になります。

【写真説明】コットンタッチポリエステル100%のDRYCOTTNY™を使用した「BRING T-shirt Basic DRYCOTTONY.」㊧と、メリノウールと再生ポリエステルで製造された肌着「WUNDERWEAR」(ジェンダーレスサイズで展開・同社提供)

2. 199の提携ブランド、回収拠点は4,536カ所に

1995(同7)年の容器包装リサイクル法制定後、ペットボトル繊維を使ったユニフォームの再商品化は存在する一方で、再生されたユニフォームは使用後、結局リサイクルされることはなく、焼却されていました。これに課題を感じていた岩元美智彦会長が、異業種交流会で意気投合した高尾社長と「服でも植物由来の綿であればトウモロコシ同様、バイオエタノールの生産が可能ではないか」との結論に達し、二人で起業。古着の綿繊維からバイオエタノールを生産する事業が始まりました。

2010(平成22)年には、不要となった衣類を店頭で回収し、リサイクルを行なう「FUKU-FUKUプロジェクト」(現名称:「BRING™」)を開始しています。回収拠点は全国に拡大し、現在、参加ブランド数は199を数え、パタゴニアやザ・ノース・フェイスはじめ、ビームスなど国内外有名ブランドやショップが名を連ね、回収拠点も4,536カ所(スポット開催含む)まで拡大しています(2023年2月15日現在の数値)。

「服から作ったバイオエタノールで、いつかデロリアン[2]を走らせたい」。岩元会長長年の夢が実現したのは2015(同27)年の秋です。NBCユニバーサル・エンターテイメントジャパン合同会社と共同で開かれたイベントは、劇中で主人公たちが車型のタイムマシーン・デロリアンで訪れた30年後の未来の2015年10月21日16時29分に合わせ実施されました。

また、2021(令和3)年には、日本航空株式会社主催の「10万着で飛ばそう! JALバイオジェット燃料フライト」と銘打ったイベントに参加。全国から回収した不要な衣類約25万着の中の綿素材の古着からバイオジェット燃料が製造され、羽田-福岡間のフライトを実現しました。

3.全国から集まる衣類は1,100トン

2012(平成24)年、「FUKU-FUKU(フクフク)プロジェクト」とは別に、プラスチック類の回収やリサイクルを行なう「PLA-PLUS(プラプラ)プロジェクト」を始めた同社ですが、2017(同29)年に両プロジェクトを統合して「BRING(ブリング)™」ブランドを立ち上げ、「服から服をつくる」水平リサイクルと、その先にあるサーキュラーエコノミー実現に向けた取り組みを開始しています。

ブランド名「BRING」の由来は意味通り「持って来る」のほか「消費者が行動することを大事にしたい」といった願いが込められています。また、同社がキャラクターとして使用しているハチのマークは、ミツバチが花々から蜜を集める習性と衣類回収を重ねたものになっています。同社は「ただ単にリサイクルによって延命させるのではなく、何回も資源を循環させる循環型社会の実現に向け、日々取り組んでいる」と話します。

同社によると昨年、全国の回収ボックスから集まった衣類は約1,100トンでその内、ポリエステル(PET:ポリエチレンテレフタレート)100%素材は7.8%を占めています。

【写真説明】提携企業やアパレルショップなどに設けられている回収ボックス(同社提供)

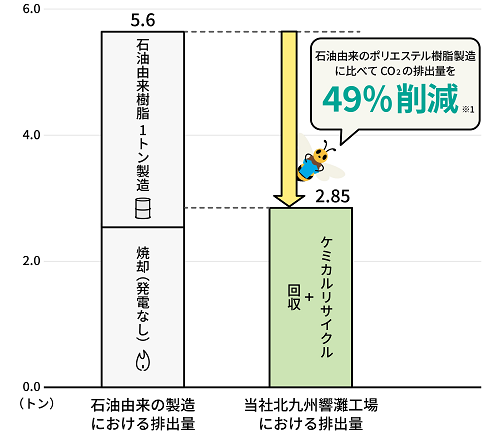

一方で世界に目を向けると、ファッション産業では年間約9,200万トンのごみが発生するといわれています。また、服の材料となるポリエステルの生産量は年間約5,200万トンに上り、それだけ多くの石油が使用されていることが分かります。これをリサイクルされたポリエステルに置き換えることで、生産に伴う石油使用量とCO2排出量を削減することができます。昨年は環境保全活動を続けるパタゴニア社の製品にJEPLANの再生樹脂が採用され、品質表示札(タグ)にも「BRING Technology™」と記載されています。

【図説明】CO2排出量の比較(同社提供)

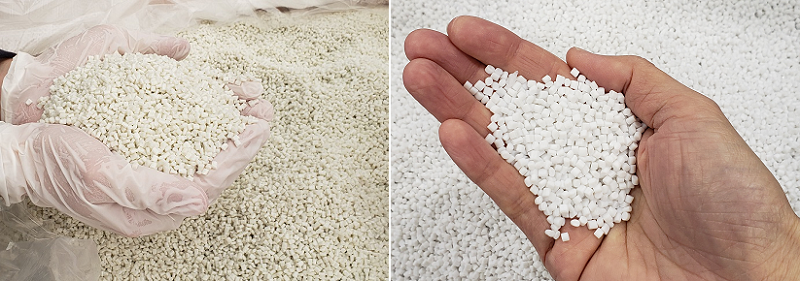

4.独自のケミカルリサイクル技術でバージン樹脂同等のPET樹脂生産が可能に

同社が目指...