品質管理には様々な技法がありますが、それらは主にアメリカやヨーロッパから理論が輸入、翻訳され製造業で広く使われるようになりました。

TQM、TQC、QCストーリーのほか最近ではISO9000、TS9000などがあります。しかし4M変更管理に関しては「日常業務に密着した活動」で、学者よりむしろ実務家の研究分野のため体系化が困難な面があります。 しかしながら多品種少量以外に、最近では変種変量生産を強いられている中小製造業にとっては、いかに効率よくトラブルを起こさずに製造現場の管理を行っていくかは重要なテーマとなっています。

4M変化点管理(4M変動管理)を行う目的は何でしょう。重要なキーワードは「異常」「先手管理」「重点項目」「予測できる変化点」「予測できない変化点」です。取引先からの要望で変化点管理を実施しなさいと言われることがよくあります。取引先は一体、どのような意図をもって要望を出しているのでしょう。

それでは改めて、4M変化点管理とは何でしょうか?物事を行うのには、その目的と手段、そしてその効果を知る必要があります。まず4M変化点管理の目的は、「不良の前兆を捉え、対策する」です。そのことによって、顧客の要求であるQCDを確保できるのです。そして「初期流動管理」「異常の検出・対策」「重点管理」などが、その手段に相当します。最後の効果としては、不良や納期遅れが出る前に、事前にその「芽を摘んでしまう」ことで不良を発生させない、流出させない、納期遅れを起こさないという点が挙げられます。

「不良の前兆を捉え、対策する」のが4M変化点管理の目的ですが、そのためには工程設計や人材教育を万全に行ってから生産を開始することが前提です。今の時代、市場から多品種少量生産、短納期要求を突き付けられ、これら万全の準備が行えない状況になっています。

そのために4M変化点管理は、工場の日常管理における最も重要な位置付けになっているのです。いくら予防対策の仕組みを万全に講じても、生産現場では、変化点がきっかけとなって不具合が生じてしまいます。様々な変化点が生じても、不具合が生じないように管理する必要があるのです。変化点管理は、予防対策とも捉えられますが、もうすでに生産が始まってからの管理なので、厳密には予防対策とは言えません。予防対策は生産を始める前に工程設計段階で講ずる処置のことです。この予防対策の不備によって不具合が発生しないように管理すること、これが変化点管理の本質です。

そこで4M変更管理の体系化を試み、この解説をまとめました。

1.4Ⅿ変更管理・変化点管理とは

4M変更管理(変化点管理)の方法・手順を体系的に詳しく説明します。4M変更管理は、その発生する性質によって大きく2種類に分けられます。一つ目は4Mの変化が予期しない時に突発的に発生する「4M変化発生時の管理」と、あらかじめ4M変更が予測される場合の「4M変更管理」です。4Mとは人(Man)、 機械(Machine)、方法(Method)、材料(Material)のことで、ものづくりに欠かせない要素となっています。これに測定(Measurement)を加え、

5Mとして管理する方法もあります。ISO9000における4M変更管理は「プロセスの監視・測定」を通じて得られた危険情報に基づいて分析、対策を講ずる「予防処置的な活動」に位置付けられます。

2.4Ⅿ変更管理の体系化

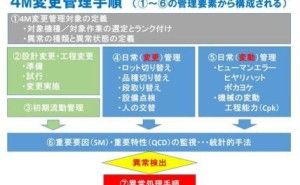

4Ⅿ変更管理の全体イメージを図1に示します。

図1.4M変更管理の手順

生産が始まる前、事前に未然防止の工程設計を行うのが本来の「予防処置」です。ところが万全な予防策を講じても、不具合は発生します。工程設計の不備など様々な外部要因(設計変更、材料変更など)や内部要因(機械の故障ルール違反)が原因で、決められた工程設計通りの作業が行えない状況が生じるからです。そこで日常管理の中で4M(実際は5M)の「変化点」に注目した管理が必要になります。

4M変更(変動)管理とは、これら4Mの変化点を事前に把握し4Mの条件からなる製造工程をコントロールすることで出来栄えの品質特性としてQCDを良好な状態に保つ管理のことを指します。同様の意味で4M変化点管理ともいいます。

2.1 4Ⅿ変更管理のマネジメント・フロー

重要なポイントとして、それぞれの手順の5WIHを明確にすることが挙げられます。どの部署が責任を持って判断し、実行するかです。スピーディーな対応が求められる4M変更管理では、責任と権限を明確にしておかなければなりません。

- (P)計画・・・管理の対象の定義づけとランク付け

- (D)実行・・・設計変更管理、工程変更管理/日常変更管理

- (C)チェック・・・重要要因、重要特性の監視と異常検出

- (A)アクション・・・異常処理、不良処理

また、顧客に対して変更内容の報告が必要かどうかという点は設計部門、品質保証部門が中心となって協議し、品質保証部門が最終的に決定します。以上の手順を、あらかじめルール化して運用します。

2.2 体系的4M変更管理

(1)4M変更管理対象の定義

4M変更管理の対象となる製品やイベント、条件を抽出します。

-

新規品:新しい要素技術、新しい開発要素を含む製品や部品の製造

-

変更品:お客様の仕様に関わる内容の変更要求、社内事情による寸法、材質、物性など設計仕様変更、設備の新設・増設・改造、加工法、製法、購入先、外注の変更など製造条件の変更

-

その他:生産再開品、重要品質問題発生後の生産頭出品、段取り替え品、スキルを要する工程にかかわる人員の交替直後の製品、設備など修復直後の製品、突発トラブル発生時の製品など

(2)4M変更管理:変化点の洗い出し(異常の種類)

品質に影響を与える変化点を洗い出します。抽出する範囲は、最終的には工場全体が対象となりますが、まずは管理する範囲を限定し、モデル工程として試行、順次その範囲を広げていく方法も取られます。項目としては、4M(人、設備、材料、方法)+計測(Measurement)に関係するものを以下の観点で抽出します。

- 顧客の要求項目で承認を必要とする変化点

- 過去に発生した製造問題(市場クレーム、工程内不良)の解析結果

- ヒヤリ・ハット問題(不良予備軍)の解析結果

- 他社事例の解析結果

- 工程内観察結果

(3)4M変更管理:変化点の選択、優先順位づけ

洗い出された変化点について、その全てに対応することは時間的、経済的に非現実的です。そのために変化点を優先付けして、どの変化点を重点に対応すべきかを決めます。最初は無理をせず、項目を絞って重点思考で管理をすることが効果的です。

- ランクA・・品質に重大な影響を及ぼす設計変更、工程変更

- ランクB・・品質に影響を及ぼす軽微な設計変更、工程変更

- ランクC・・日常的に発生する工程の変更、作業者、治工具の変更、設備修理

- ランクD・・突発的に発生する”異常”の検出(品質異常、工程異常)

(4)4M変更管理:設計変更・工程変更の管理

設計変更や工程変更は、基本的にその変化点が発生する時期があらかじめ分かっているので、計画的に変更作業が実施可能です。以下に設計・工程変更の手順を示します。

- 作業前の事前準備確認・・工程変更計画書作成、工程変更申請書提出(客先)

- 工程の変更・・QC工程表の変更、作業指示書の変更、治工具、測定機の確認

- 変更の適用・・変更適用のロットは、「初期品」として初期流動管理(★)を実施

- 結果の検証・・工程変更監査を実施、問題がなければ初期品監視を解除する

★初期流動管理は、変更後のあらゆるトラブルに対して迅速に対策を講じ、変更後の品質の低下、原価アップを招かないよう、関連部門が考え方を共有して総力で取り組むことが大切です。

(5)4M変更管理:重要要因、重要特性の管理

重要な要因として、5Mの管理手順、管理点を明確にし(

QC工程図)実績を記録します。同時に重要特性(QCD)の推移を記録し、異常発生有無の監視を行います。変化点の把握は、図2のように

管理図・推移グラフでの異常や日常点検での異常のほか「いつもと違う」と感じた状況の把握が大切です。

図2.4M変更管理:要因・特性の管理

(6)4M変更管理:異常処理手順

異常処理は突発性が高いため、図3のように「異常」の定義、その情報ルート、責任者、作業分担などを、あらかじめ明確にルール化しておく必要があります。

図3.4M変更管理:異常処理手順

(7)4M変更管理:製造工程の日常管理

多品種少量生産においては、日常管理イコール4M変更管理の実施です。変化の発...

生要素に対する変化点の把握と対処方法を以下のようにルール化して常に問題が発生しないよう、現場監督者が管理をおこたらないよう注意しましょう。

① 変化の発生要素

- 作業員・・・ローテーション、休暇対応、生産に応じて増員対応、残業

- 機械・設備・・・修理、改造、段取り替え、点検、機械代替、治工具変更

- 材料・部品・・・刃物変更、油脂類変更、副資材変更、使用材料変更

- 作業方法・・・手順変更、工法変更、サイクルタイム変更、ライン変更

② 変化点の把握と対処

- 重要特性の把握と日々管理・・・管理図、グラフなど

- 重要5Mの作り込条件の設定確認と初物管理・・・管理図、グラフ、チェックシート

- 重要5Mの日々管理・・・管理図、グラフ

- 重要要因を維持するための日常管理点設定と監視・・・日常点検・・定期点検

- 標準遵守状況の点検

- ポカミス予測と事前対策

2.3 評価とフィードバック

日常業務管理の中で、変化点の記録や異常処置などの管理がうまくいった点、悪かった点以外に異常値を頻繁に起こす管理項目、逆にほとんど異常値を示さない管理項目の分析・分類を行い、4M変動管理システムがうまく回っているか評価します。また関係部門を集め、半年か1年の周期で記録・データーを持ち寄ってレビューを行い、レビューの評価結果に基づき、4M変動管理全体の改善を実施します。

これを一年間運用して改善が必要な項目を抽出して対策案を準備、次年度から改善を実施するというように、継続した管理システムの見直しを行うことで、より効率の良い管理方法に進化されていきます。