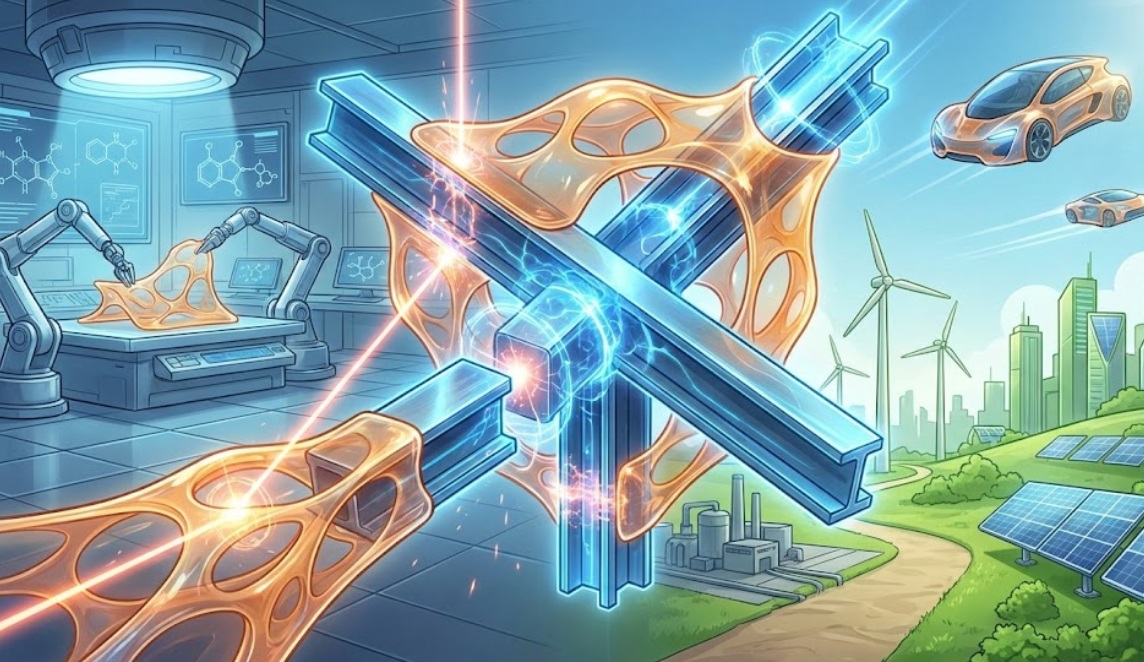

脱炭素社会の実現に向け、産業界は今、かつてない変革を迫られています。その中心にあるのが、性質の異なる素材を組み合わせる「マルチマテリアル」という技術です。鉄の強さと樹脂の軽さ、相反する要素を繋ぎ合わせるこの技術こそが、次世代のモノづくりにおける「最強の接着剤」となり、持続可能な未来を切り拓く鍵となるのです。

序章:自動車産業、百年に一度の変革と「素材」

・内燃機関からモーターへ

「百年に一度」と言われる自動車産業の大変革期において、最も劇的な変化はその心臓部で起きています。ガソリンを燃焼させるエンジンから、電気で回るモーターへの転換です。このシフトは単なる動力源の交換にとどまらず、車体を構成する「素材」の選び方そのものを根底から覆そうとしています。これまで自動車といえば「鉄の塊」というイメージが定着していましたが、その常識は過去のものとなりつつあります。

・単一素材の限界と「適材適所」の概念

すべてを鉄で作れば強度は確保できますが、重くなります。逆にすべてをプラスチック(樹脂)にすれば軽くなりますが、安全性や耐久性に課題が残ります。そこで重要になるのが、車体の部位ごとに最適な素材を使い分ける「適材適所」の考え方、すなわちマルチマテリアル化です。剛性とともに面品質が重要な外板には超高張力鋼板やアルミ板材を、強度・剛性・耐衝撃性や衝撃吸収性のなど、各部位ごとに要求特性が異なる車体骨格部材には、要求特性を加味しながら、鉄・アルミ・炭素繊維強化プラスチックをベストミックスしたマルチマテリアルが展開されています。複数の素材をパズルのように組み合わせる技術が、現代のモノづくりには不可欠となっているのです。

第1章:重力との戦い~脱炭素とEVにおける軽量化の絶対的必然性~

1-1. バッテリー重量という足枷

電気自動車(EV)へのシフトが進む中で、エンジニアたちが直面している最大の壁は「重量」です。ガソリン車における燃料タンクと違い、EVの動力源であるバッテリーは極めて重い部品です。現在の技術では、十分な航続距離を確保しようとすればするほど、大量のバッテリーを搭載せざるを得ず、車体重量は数百キロ単位で増加してしまいます。 車が重くなれば、動かすために多くの電気エネルギーが必要となり、せっかく積んだ電気を無駄に消費してしまいます。つまり、バッテリーの重量という「足枷」を相殺するためには、車体の他の部分を徹底的に削ぎ落とし、軽くするしかありません。ここで、鉄よりも圧倒的に軽いアルミニウムや、さらに軽量な樹脂素材を積極的に採用する必要性が生まれます。航続距離を延ばし、エネルギー効率(電費)を向上させるために、軽量化は「できればよい」目標ではなく、「達成しなければならない」必須条件なのです。

1-2. 加速する法規制とCO2削減圧力

軽量化が求められる理由は、物理的な走行性能だけではありません。世界中で厳格化される環境規制も大きな圧力となっています。ここで重要な視点となるのが、製品の原料調達から製造、使用、そして廃棄に至るまでの全過程で排出される二酸化炭素の総量を評価する「ライフサイクルアセスメント(LCA)」という考え方です。 これまでは「走行中にガスを出さない」ことだけが注目されがちでしたが、これからの時代は「車を作る時」や「廃棄する時」の環境負荷も問われます。例えば、軽くて強い炭素繊維などの先端素材は、製造時に多くのエネルギーを使うことがあります。しかし、それによって車体が劇的に軽くなれば、長期間走り続ける中で消費する電力が減り、トータルで見れば二酸化炭素の排出量を大きく削減できる場合があります。 また、国や地域によっては、車両重量そのものに課税したり、重い車に対する販売規制を検討したりする動きもあります。企業が生き残るためにも、そして地球環境を守るためにも、マルチマテリアル化による軽量化は避けて通れない道...