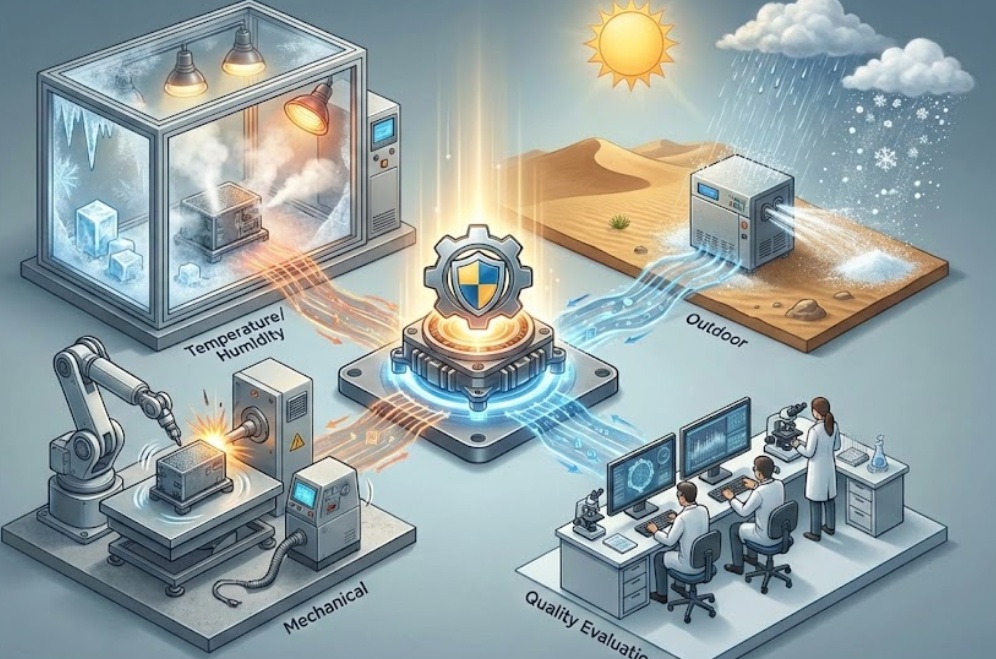

電子機器製品が市場で安定した性能を発揮するには、様々な環境ストレスに耐えうる信頼性の確保が不可欠です。今回は、製品の耐久性を検証する「温湿度環境試験」「機械環境試験」「屋外環境試験」の具体的な手法とその目的を解説します。顧客の期待に応える高品質な製品づくりに求められる、品質評価の全体像をご紹介します。

1. 温湿度環境試験

温湿度環境試験には、温度(熱)ストレスの影響を調べる「温度ストレス試験」、水分の影響を調べる「水分・湿度ストレス試験」、熱疲労現象を調べる「温度急変試験」がある。

(1) 温度ストレス試験

- 温度(熱)ストレス試験の影響を調査するための試験方法。

- 高温環境下、または低温環境下で数時間から数日間保存した後に確認を行う。

- 製品を通電動作させながら、温度ストレスを印加して評価する場合もある。

- 温度や保存時間はJIS規格などを参考にして、あらかじめ「目標品質」で決定された条件で試験する。

(2)水分・湿度ストレス試験

水分の影響を調べる試験として、水蒸気や水分(結露)環境下で大気圧、加圧、サイクル、それぞれの試験でバイアスを印加して確認する。

恒温恒湿試験では、イオンマイグレーション、ウィスカや電気化学的な腐食などに対する耐性を評価する。プレッシャー・クッカ(PCT)試験は恒温恒湿試験より短時間で評価する厳しい試験で、温湿度サイクル試験は温度・湿度の変化に起因するボイドや剥離など熱ストレスにより発生する欠陥や故障解析の評価を行う。結露サイクル試験は湿度冷熱衝撃試験とも呼ばれ、プリント基板のイオンマイグレーション評価や腐食評価で実施される。

(3)温度急変試験

製品の温度が上昇したり、異常に下降する現象が繰り返されることで、材料が急激に膨張や収縮し、熱疲労現象が発生して、亀裂や破損など故障の原因となる。

温度急変試験の種類には、気体を熱媒体として行う温度サイクル試験と液体を媒体として行う熱衝撃試験、プリント配線基板の初期故障を簡易的に評価す...