現代の製造業が直面する課題、すなわち「高性能化」「軽量化」「コストダウン」を同時に解決する鍵として、粉末冶金(Powder Metallurgy: PM)技術が注目されています。これは、金属や非金属の粉末を原料とし、金型でプレスして固めた後に融点以下の温度で焼き固める(焼結する)ことで製品を製造する工法で、切削加工や鋳造といった他の工法では実現が難しかった複雑な形状の部品や、複数の特性を持つ複合材料を、材料ロスを最小限に抑えながら高精度に作り出すことができます。粉末冶金の技術自体は古くから用いられているものですが、特に自動車産業における軽量化ニーズの高まりや、エレクトロニクス分野での高機能材料の要求を背景に技術開発が進み、現代産業を支える不可欠な技術へと進化を遂げています。さらに近年では、この粉末冶金で培われた材料技術が金属3Dプリンティング(アディティブ・マニュファクチャリング:AM)と融合することで、「粉から価値を生み出す」新たなものづくりの可能性を切り拓いています。今回はこの高精度・高効率な製造技術である粉末冶金の原理から、その応用、そして未来の製造業を担う3Dプリンティングとの関係を解説します。

◆関連解説記事:金属材料基礎講座 【連載記事紹介】

1. 現代産業を支える「粉」の力、粉末冶金とは

粉末冶金は金属加工技術の一つで、そのルーツは数千年前の古代エジプト時代にまで遡りますが、現代産業で広く用いられるようになったのは主に20世紀以降です。この技術の最大の特徴は、文字通り「粉」を最終製品の形に近づけて固める点にあります。他のな金属加工技術(鋳造や鍛造、切削)が金属の塊を溶かしたり削ったりして形を作るのに対し、粉末冶金はあらかじめ合金化された微細な金属粉末(鉄、銅、アルミ、ステンレスなど)を精密に混合し、金型に充填して強い圧力をかけて成形体を作り、その後に熱を加えて固化させます。この「焼結」と呼ばれる工程を経ることで、切削や研磨といった後加工をほとんど必要としない、高精度な製品(ネットシェイプ部品)が完成します。このプロセスの優秀性は、材料を無駄なく使える省資源性に加え、複数の異なる種類の粉末を混ぜ合わせることで溶解法では作れない特殊な複合材料(例:超硬合金、含油軸受)や、意図的に微細な空隙(ポーラス)を持たせた機能性部品を容易に製造できる点にあります。粉末の力を活用するこの技術は、自動車部品から電子機器、医療機器に至るまで、見えないところで現代社会の基盤をしっかりと支えています。

2. 粉末冶金の基本原理と工程

(1) 緻密な部品を生み出す製造プロセス

粉末冶金が緻密で高性能な部品を生み出すプロセスは、主に三つの段階に分かれます。

【粉末の準備(調合)】

粉末の準備(調合)です。ここで使用される金属粉末は最終製品の性能を決定づける重要な要素であり、粒度、形状、純度、組成が厳密に管理されます。鉄基や銅基の粉末に加え、ニッケル、タングステン、チタンなどの粉末が、必要に応じて潤滑剤や添加剤と均一に混合されます。

【成形(圧縮)工程】

成形(圧縮)工程です。調合された粉末は高い耐圧強度を持つ金型に充填され、数十から数百メガパスカル(MPa)という高い圧力で圧縮されます。この圧縮により粉末粒子同士が物理的に密着し、「圧粉体」と呼ばれる、まだ強度の低い中間製品が形成されます。製品の最終的な形状や密度は、この金型とプレス機によって高い精度で決定されます。

【焼結(Sintering)工程】

粉末冶金の核心ともいえる焼結(Sintering)工程です。圧粉体を、原料の金属の融点よりも低い温度(通常、融点の70%〜90%程度)で加熱処理します。この焼結プロセス中、金属粒子間に存在する微細な接合点において原子の拡散が起こり、粒子同士が化学的・物理的に結合し、強固な結合組織が形成されます。この工程を通じて、製品は必要な機械的強度、硬度、耐久性を獲得します。焼結後の密度は成形時の圧力や温度、時間によって制御され、高密度化が必要な場合はHIP(熱間静水圧プレス)や再圧縮などの二次加工が施され、さらに緻密で強靭な部品へと仕上げられます。この一連のプロセスにより、切削では不可能な複雑な形状や、狙い通りの組織を持つ部品が誕生するのです。

3. 粉末冶金がもたらすメリットと課題

(1) 高効率・低コストを実現する利点

粉末冶金は他の加工法に比べて多くの経済的・技術的メリットを提供します。最大の利点は、「ネットシェイプ(Net-Shape)」または「ニアネットシェイプ(Near Net-Shape)」成形が可能であることです。これは、最終製品の形状に極めて近い形で一度に成形できるため、切削加工による材料の削り屑(スクラップ)がほとんど発生せず、材料の歩留まりが95%以上と非常に高くなることを意味します。これにより原材料のコストが大幅に削減されるだけでなく、切削加工にかかる時間とエネルギー、工具の費用も節約できます。特にタングステンやチタンなどの高価な材料や、切削が難しい硬い材料(超硬合金な...

現代の製造業が直面する課題、すなわち「高性能化」「軽量化」「コストダウン」を同時に解決する鍵として、粉末冶金(Powder Metallurgy: PM)技術が注目されています。これは、金属や非金属の粉末を原料とし、金型でプレスして固めた後に融点以下の温度で焼き固める(焼結する)ことで製品を製造する工法で、切削加工や鋳造といった他の工法では実現が難しかった複雑な形状の部品や、複数の特性を持つ複合材料を、材料ロスを最小限に抑えながら高精度に作り出すことができます。粉末冶金の技術自体は古くから用いられているものですが、特に自動車産業における軽量化ニーズの高まりや、エレクトロニクス分野での高機能材料の要求を背景に技術開発が進み、現代産業を支える不可欠な技術へと進化を遂げています。さらに近年では、この粉末冶金で培われた材料技術が金属3Dプリンティング(アディティブ・マニュファクチャリング:AM)と融合することで、「粉から価値を生み出す」新たなものづくりの可能性を切り拓いています。今回はこの高精度・高効率な製造技術である粉末冶金の原理から、その応用、そして未来の製造業を担う3Dプリンティングとの関係を解説します。

◆関連解説記事:金属材料基礎講座 【連載記事紹介】

1. 現代産業を支える「粉」の力、粉末冶金とは

粉末冶金は金属加工技術の一つで、そのルーツは数千年前の古代エジプト時代にまで遡りますが、現代産業で広く用いられるようになったのは主に20世紀以降です。この技術の最大の特徴は、文字通り「粉」を最終製品の形に近づけて固める点にあります。他のな金属加工技術(鋳造や鍛造、切削)が金属の塊を溶かしたり削ったりして形を作るのに対し、粉末冶金はあらかじめ合金化された微細な金属粉末(鉄、銅、アルミ、ステンレスなど)を精密に混合し、金型に充填して強い圧力をかけて成形体を作り、その後に熱を加えて固化させます。この「焼結」と呼ばれる工程を経ることで、切削や研磨といった後加工をほとんど必要としない、高精度な製品(ネットシェイプ部品)が完成します。このプロセスの優秀性は、材料を無駄なく使える省資源性に加え、複数の異なる種類の粉末を混ぜ合わせることで溶解法では作れない特殊な複合材料(例:超硬合金、含油軸受)や、意図的に微細な空隙(ポーラス)を持たせた機能性部品を容易に製造できる点にあります。粉末の力を活用するこの技術は、自動車部品から電子機器、医療機器に至るまで、見えないところで現代社会の基盤をしっかりと支えています。

2. 粉末冶金の基本原理と工程

(1) 緻密な部品を生み出す製造プロセス

粉末冶金が緻密で高性能な部品を生み出すプロセスは、主に三つの段階に分かれます。

【粉末の準備(調合)】

粉末の準備(調合)です。ここで使用される金属粉末は最終製品の性能を決定づける重要な要素であり、粒度、形状、純度、組成が厳密に管理されます。鉄基や銅基の粉末に加え、ニッケル、タングステン、チタンなどの粉末が、必要に応じて潤滑剤や添加剤と均一に混合されます。

【成形(圧縮)工程】

成形(圧縮)工程です。調合された粉末は高い耐圧強度を持つ金型に充填され、数十から数百メガパスカル(MPa)という高い圧力で圧縮されます。この圧縮により粉末粒子同士が物理的に密着し、「圧粉体」と呼ばれる、まだ強度の低い中間製品が形成されます。製品の最終的な形状や密度は、この金型とプレス機によって高い精度で決定されます。

【焼結(Sintering)工程】

粉末冶金の核心ともいえる焼結(Sintering)工程です。圧粉体を、原料の金属の融点よりも低い温度(通常、融点の70%〜90%程度)で加熱処理します。この焼結プロセス中、金属粒子間に存在する微細な接合点において原子の拡散が起こり、粒子同士が化学的・物理的に結合し、強固な結合組織が形成されます。この工程を通じて、製品は必要な機械的強度、硬度、耐久性を獲得します。焼結後の密度は成形時の圧力や温度、時間によって制御され、高密度化が必要な場合はHIP(熱間静水圧プレス)や再圧縮などの二次加工が施され、さらに緻密で強靭な部品へと仕上げられます。この一連のプロセスにより、切削では不可能な複雑な形状や、狙い通りの組織を持つ部品が誕生するのです。

3. 粉末冶金がもたらすメリットと課題

(1) 高効率・低コストを実現する利点

粉末冶金は他の加工法に比べて多くの経済的・技術的メリットを提供します。最大の利点は、「ネットシェイプ(Net-Shape)」または「ニアネットシェイプ(Near Net-Shape)」成形が可能であることです。これは、最終製品の形状に極めて近い形で一度に成形できるため、切削加工による材料の削り屑(スクラップ)がほとんど発生せず、材料の歩留まりが95%以上と非常に高くなることを意味します。これにより原材料のコストが大幅に削減されるだけでなく、切削加工にかかる時間とエネルギー、工具の費用も節約できます。特にタングステンやチタンなどの高価な材料や、切削が難しい硬い材料(超硬合金など)を扱う場合、この材料ロスの少なさは大きな競争力となります。また、焼結後の部品は鋳造品に比べて組織が均一で安定しており、空隙(ポロシティ)を意図的に残すことで、含油軸受のように自己潤滑性を持つ機能性部品を作り出すことも可能です。金型投資は初期費用として必要ですが、大量生産においては部品一点あたりの製造コストが低く抑えられるため、特に自動車産業のような大量消費分野で重宝されています。

(2) 技術的な課題と克服への取り組み

一方で、粉末冶金技術にはいくつかの技術的な課題も存在します。一つは高密度化の難しさです。鋳造や鍛造品に比べると、焼結体には微細な空隙が残存しやすく、これが強度や延性の限界となることがあります。特に高い動的負荷がかかる部品には、この残存する空隙が弱点となるリスクがあります。この課題を克服するため、熱間静水圧プレス(HIP)という高温・高圧のガス雰囲気中で圧力をかけて焼結体をさらに緻密化する二次加工技術が利用されています。また粉末鍛造や、潤滑剤を工夫した高密度成形技術の開発も進められています。もう一つの課題は金型の限界です。複雑すぎる形状や、極端に大きな部品、または極端に細長い部品の成形は金型設計の難易度が高く、粉末の充填が不均一になったり成形中に圧力が均等にかからなかったりする問題が発生します。さらに金型の摩耗もコスト要因となります。この課題に対しては、金型レスで複雑形状を実現できる次章で解説する金属3Dプリンティングとの融合が解決策として期待されています。これらの技術的な取り組みにより、粉末冶金は従来の課題を克服して適用範囲を広げています。

4. 粉末冶金の主要用途と応用分野

(1) 自動車産業の進化を支える部品群

自動車産業は粉末冶金部品の最大の市場であり続けています。その理由は、自動車部品が高強度でありながら同時にコスト効率と大量生産性が求められるためです。伝統的に粉末冶金は、エンジン部品(バルブシートインサート、バルブガイド)、トランスミッション部品(プーリー、クラッチハブ、シンクロナイザーリング)、およびオイルポンプのローターといった、高い精度と信頼性が求められる重要部品に広く使用されてきました。これらの部品は複雑な形状を持ちながらも高い寸法精度が要求され、ネットシェイプ成形が可能な粉末冶金は、切削工程を大幅に削減することで部品コストを抑えることに貢献しています。

さらに近年では環境規制の強化と燃費向上ニーズにより、軽量化とハイブリッド車(HEV)・電気自動車(EV)への展開が加速しています。EVの心臓部であるモーターにおいては、粉末冶金が不可欠な役割を担っています。例えば圧粉磁心(SMC)と呼ばれる軟磁性材料を用いたモーターコア部品は、高い周波数特性と低鉄損(エネルギーロス)を実現するために粉末冶金プロセスが実質的に唯一の製造方法となっています。また高機能化するブレーキシステムやパワーステアリング部品、さらには車体の軽量化を目的としたアルミニウムやマグネシウム基の粉末冶金技術の開発も進められており、自動車の進化の裏側を粉末冶金技術が支えています。

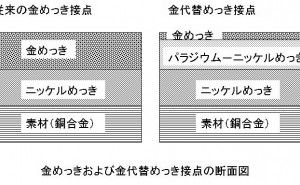

(2) エレクトロニクス・医療・航空宇宙分野への広がり

自動車以外の産業においても、粉末冶金技術は高機能化と高性能化を牽引しています。エレクトロニクス分野ではスマートフォンやパソコンの小型化・高性能化に伴い、高機能な磁性材料や放熱部品の需要が高まっています。特にICチップやパワーモジュールの発熱を効率よく逃がす放熱シンクには、銅やタングステン、グラファイトなどを複合化した高熱伝導性材料が粉末冶金によって製造されます。また電子部品のノイズ対策に必要なフェライトコアも、粉末冶金の緻密なプロセスによって均質な品質で大量に供給されています。

医療分野ではチタンやコバルトクロム合金といった生体適合性の高い金属粉末が、人工関節や歯科用インプラントの製造に利用されています。粉末冶金やその派生技術である金属3Dプリンティングを用いることで、骨組織との親和性を高めるための微細な多孔質構造を持つ部品を正確に形成できる点が大きな強みです。医療分野の一例として、国内の大学と企業が共同開発したカスタムメイドの人工股関節では、金属3Dプリンティング技術を用いて患者一人ひとりの骨格に完全にフィットする形状を実現。表面には粉末冶金技術を応用した微細な多孔質構造を施すことで骨組織との結合を促進し、術後の回復期間を大幅に短縮したという報告があります。

さらに、極限環境での使用が求められる航空宇宙分野では、ジェットエンジンのタービンブレードや構造部品に耐熱性や強度に優れたニッケル基超合金が使われています。これらの特殊な合金は従来の溶解法では均一な組織を得ることが困難であるため、粉末を均一に混合・焼結する粉末冶金プロセスが、極めて高い信頼性を確保するための必須の製造技術となっています。

(3) MIM(金属粉末射出成形)との違い

MIM(Metal Injection Molding)は、粉末冶金技術の一種で、金属粉末と樹脂バインダーを混合して射出成形機で金型に充填し、脱脂・焼結する工法です。従来のプレス成形では難しかった、より三次元的に複雑な形状の小型部品を大量生産するのに適しています。

5. 3Dプリンティング(AM)との融合

(1) 次世代のモノづくりを担う組み合わせ

粉末冶金と3Dプリンティング(Additive Manufacturing: AM)は一見すると異なる技術にも見えますが、どちらも金属粉末を基盤とする技術であり、次世代のモノづくりにおいて重要な「補完関係」を築きつつあります。粉末冶金は「金型による量産技術」として発展しましたが、AMは「金型を必要としない少量多品種・複雑形状の製造技術」として、粉末冶金の最大の弱点である金型による形状制限を克服します。

主要な金属3Dプリンティング技術には、SLM(Selective Laser Melting)やLPBF(Laser Powder Bed Fusion)といったレーザーで金属粉末を層状に溶融・結合させる技術、EBM(Electron Beam Melting)のように電子ビームを用いる技術、そして粉末をバインダー(接着剤)で固めてから焼結を行うBinder Jettingなどがあります。これらの技術はすべて粉末冶金と同様の金属粉末(鉄系、ニッケル基、チタンなど)を使用しており、粉末冶金で培われた材料開発や粉末の品質管理技術が金属3Dプリンティングの造形品質とコスト効率に直接貢献しています。

両技術は以下のような相乗効果をもたらします。AMは、粉末冶金では作れなかった内部に格子状のラティス構造を持つ超軽量部品や冷却水路を内蔵した高効率な金型(コンフォーマルクーリング)などの複雑形状部品を実現します。一方、粉末冶金技術(特にBinder Jetting後の焼結プロセス)はAMの造形速度を大幅に向上させ、最終的な部品の強度と精度を保証します。この組み合わせにより、少量多品種の試作品やカスタム部品を高精度に製造しつつ、量産へのスムーズな移行が可能になります。

今後の技術開発の方向性としては、AMプロセスに最適化された新規合金粉末(高流動性、均一な粒度分布)の開発、そしてAM造形後の焼結工程の精度と安定性を向上させる技術(低収縮率化)が中心となります。粉末冶金の量産ノウハウとAMの設計自由度が組み合わされることで、既存の部品の置き換えだけでなく、全く新しい機能を持った部品を生み出す新境地が開かれています。

6. 高付加価値部品への応用と市場の展望

(1) 特殊材料と機能性部品の開発

粉末冶金技術の真価は、従来の溶融法では困難な特殊材料の製造能力にあります。その代表例が、切削工具や金型に使用される超硬合金です。これはタングステンカーバイド(WC)などの非常に硬い粒子を、コバルトなどのバインダー金属で結合させた複合材料であり、粉末冶金プロセスでしか製造できません。同様に金属とセラミックスの中間的な特性を持つサーメットも、高い硬度と耐熱性を両立しており切削加工や耐摩耗部品として利用されています。

また、粉末冶金特有の多孔質構造を積極的に利用した機能性部品の開発も進んでいます。例えばポーラス材料(多孔質金属)は、微細な気孔率を制御することでフィルター、吸音材、あるいは燃料電池や二次電池の電極材料として機能します。特に電池や触媒分野では、高い表面積を持つ多孔質構造が化学反応の効率を劇的に向上させるため、高付加価値化の重要な要素となっています。粉末を原料とするためレアアースなどの高機能な材料を無駄なく使用でき、環境負荷の低減にも貢献します。

(2) グローバル市場の現状と成長予測

世界の粉末冶金市場は、自動車産業を最大の牽引役として堅調に成長を続けています。特にアジア地域(中国、インドなど)は、自動車生産台数の増加とインフラ整備の需要拡大を背景に最も高い成長率を示しています。一方、欧米市場は、品質要求の高さと新技術の導入に積極的であり、EV・HEV向けの高性能部品や、医療・航空宇宙分野への高付加価値材料の供給で市場をリードしています。

市場の成長を牽引する主要な要因は二つあります。一つは世界的な環境規制の強化に伴う、自動車の軽量化ニーズです。燃費向上やEVの航続距離延長のためには部品の重量を極限まで減らす必要があり、ニアネットシェイプ成形と高強度材料を両立できる粉末冶金は最適解の一つとされています。もう一つはデジタル化とIoTの進展に伴う高機能磁性材料や放熱部品の需要拡大です。今後は金属3Dプリンティング市場の成長と相まって、従来の量産部品に加え、複雑形状のカスタム部品や新しい機能を持たせた複合材料の市場が急速に拡大すると予測されます。粉末冶金はその高い省資源性から、持続可能な社会に貢献する製造技術としても、今後ますます重要な地位を占めていくでしょう。

7. 粉から価値へ、粉末冶金技術の未来

粉末冶金技術はこれまで「高精度な量産部品を作る技術」として自動車産業を支えてきましたが、その未来は単なる部品製造に留まりません。今後、粉末冶金は「機能の実現」と「循環型ものづくり」の中核技術へと進化していきます。機能面においては前述の3Dプリンティングとの融合に加え、微細な粉末の特性をナノレベルで制御し、超高性能な複合材料や傾斜機能材料を生み出す研究が加速しています。例えば、粉末を精密にブレンドし、焼結条件を最適化することで、従来の金属単体では達成できなかった耐熱性、強度、耐食性を兼ね備えた材料が開発されています。

また環境と資源の持続可能性という観点から、粉末冶金は極めて重要な役割を担います。切削加工に比べて材料ロスが圧倒的に少ないという特性は省資源化に直結します。さらに、使用済みの金属製品を回収して高純度な金属粉末としてリサイクルする技術(サーキュラー・エコノミー)との親和性も高く、希少金属の有効活用を可能にします。

将来的にはAIとIoTを活用したプロセス制御の高度化が進むでしょう。粉末の調合から焼結に至るまでの全工程をリアルタイムで監視して最適な製造条件をAIが導き出すことで、品質のばらつきを極限まで抑え、さらに高い歩留まりと安定性を実現するスマート工場が構築されます。粉末冶金は単なる古い技術ではなく、デジタル化と環境配慮が求められる未来のものづくりにおいて、高精度、高効率、高機能を同時に実現する重要な基幹技術としてその存在感を増していくでしょう。粉から無限の価値を生み出すこの技術は、常にものづくりの新境地を開拓し続けています。

【金属材料のセミナーはこちら】