今回は「どういった工場がMRPに向いているか」を解説します。MRP(ERP)利用で困っている貴社工場をこうした運営のできる工場にするという解決策も考えられます。

1. MRP(ERP生産管理)とは

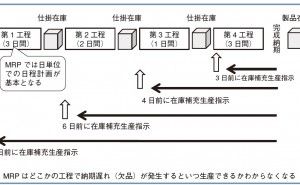

MRP(Material Requirement Planning)とは資材所要量計画と訳され、BOM(Bill of Material)と呼ばれる部品表を元に、計画販売数量、現在庫量、部品納期から、部品発注量、発注時期、生産計画などを計算する生産管理手法です。 さらに負荷管理/能力管理まで取り込んだMRPⅡ(Manufacturing Resource Planning)に進化していますが、いずれにせよすべての数値を確定させないと動かない壮大なプッシュ型生産管理であり、最終工程から需要をカンバンで引っ張るトヨタ生産方式とは対極をなします。

2. MRP(ERP生産管理)が機能する工場とは

日本企業に広く使われている生産管理パッケージやERPはMRP(資材所要量計画)というトップダウン型生産計画計算ロジックをベースにしています。MRPは複雑な部品構成からなる最終製品の部品調達計画を作るための計算ツールです。コンピュータ活用が進んだ半世紀前に登場しました。MRP計算を使って調達手配された部品を使うことでジャスト・イン・タイムでの製品生産が実現できます。

MRPは最終製品の生産計画が安定して精度が高いことを前提にしています。生産に入ったら生産計画が変更しないのが原則で、そのために「タイムフェンス(計画変更抑制期間)」を設定します。タイムフェンス時期を過ぎたら生産計画は変更しないのが基本ルールです。

MRP(ERP)が機能する、すなわちタイムフェンスによって生産計画変更を抑制できる工場には次のタイプがあります。

(1)最終製品を安定的に作れる工場

このタイプは自社で安定的な製品生産計画を作れる最終製品工場です。

消費材のような定番型のオリジナル製品を製造している工場が代表です。海外の大企業にはこのタイプの企業が多いこともあり、MRP利用が広がりました。それがERP利用にもつながっています。

ただし、計画前提型の大企業でも、実際に生産計画を安定させるのは難しいようです。海外企業が採用しているMRPⅡ(製造資源計画)やS&OP(販売・操業計画)といった仕組みは、MRPのベースとなるMPS(基準生産計画)計画を安定させるために考えだされました。

日本の大企業にも最終製品工場は多いですが、日本企業は海外企業に比べて商品品種が多いこともあり、安定生産計画の実現に苦労しています。製品品種が多すぎるとMRP(ERP)はうまく動かない可能性が残ります。

(2)安定的な受注生産ができる工場

このタイプは、取引先から安定的、かつ納期に余裕のある注文を受けることができる受注生産型工場です。

年度予算で運営されている行政機関や公共系企業(鉄道、電力)などに製品を納入している工場が代表です。安定生産工場では、取引先からの注文に基づいてMRP計算することだけで安定生産計画を作成できます。基準生産計画(MPS)を作らなくても生産できる工場もあります。筆者の経験ではこのタイプの製品工場がMRP利用にもっとも適している工場と考えられます。ERPシステムによるトラブルも起きにくいようです。

(3)安定的な製品在庫補充型生産ができる工場

このタイプは、安定的に製品在庫の在庫補充手配を行える工場です。同じ製品を繰り返しで生産している工場でよくみられます。

たとえば建設機械のように製品がリースやレンタルで利用者に提供されている製品です。これらの製品の生産手配は定期的な在庫補充が主体になるので、手配量は安定します。また、自動車部品のような安定繰り返し型の受注生産部品の工場にもこうした安定在庫補充型の工場が存在します。

ただし、日本の経営者はトヨタ生産の影響で在庫保持を嫌がる傾向があるので注意が必要です。在庫補充型の生産にもかかわらず...