部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽量化」、「部品削減」6種類の要素に注目すると比較的取り組みやすくなります。また「類似品対策」や「図面対策」でもコストダウンを行える要素は多くあります。この連載では、上記6種類+2種類の要素を最適化する手法でのコストダウン対策、さらに複数の要素を複合させて大きなコストダウンを実現する方法を紹介します。

◆ 材料の最適化-2

前回の材料の最適化-1に続いて解説します。

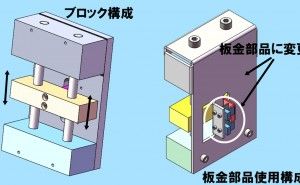

1. MC部品から板金化 ~ 材料+部品削減+加工工法+加工工程改善

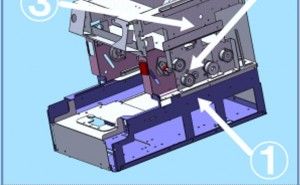

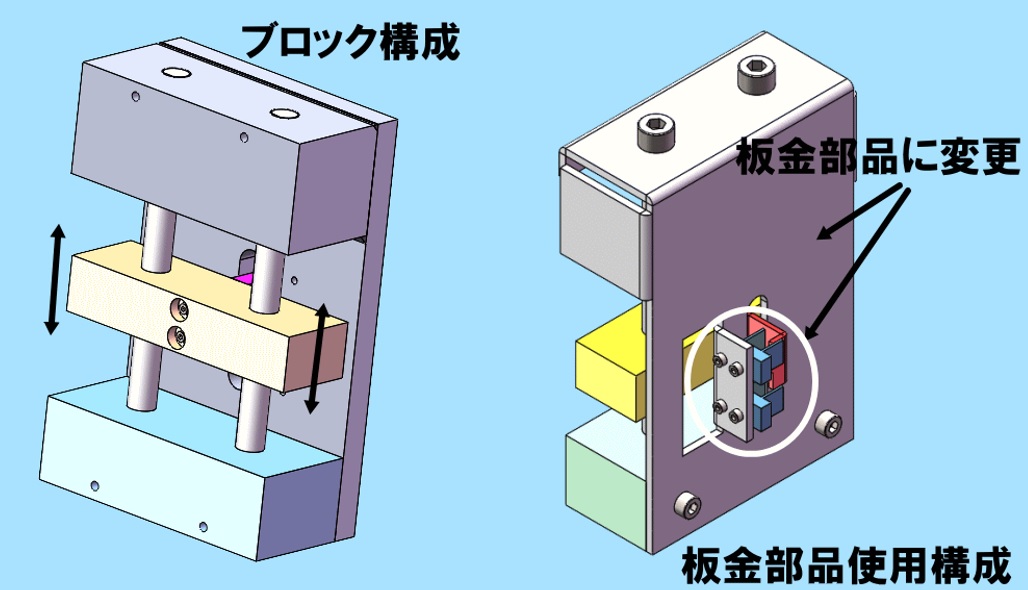

図1のユニットはセンサーを使って上下往復運動を行っています。

図1. センサーを使って上下運動を行うユニット

条件としてさほど精密運動を要求されていないとしていますので、コストダウン対応のVA/VEでMCプレート加工から精密加工を要さない部分を板金加工に置き換え、さらに材料最適化を図りながら部品削減を行えるように加工工法、加工工程を加味した手法をビフォーアフターで考えます。

【before:ユニットの説明】

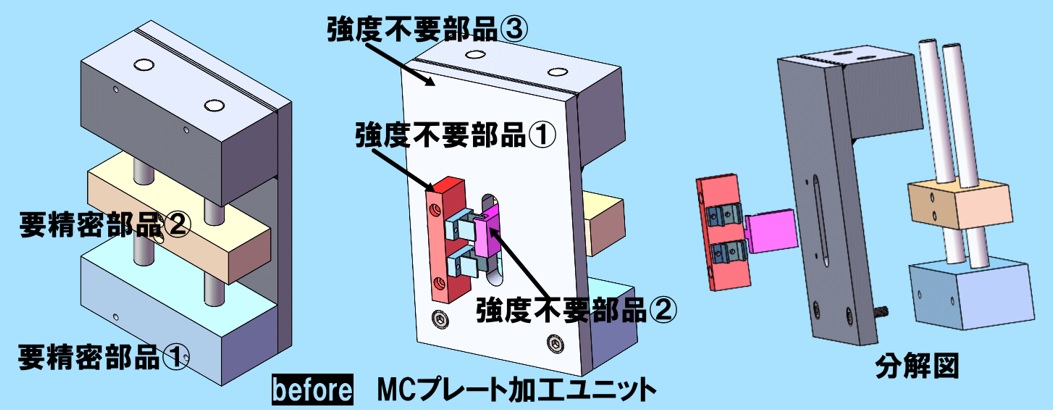

図2. MCプレート加工ユニット

往復運動ユニットとして、スライド軸に対して穴ピッチの精度アップとすべての部品をMC加工としていますが、センサー保持部では強度を必要としていない点と、穴ピッチにも下部ブロック、可動ブロックのみを精度維持すれば上部は不要とできる点を考慮してVA/VEを実施します。

【after:ユニットの説明】

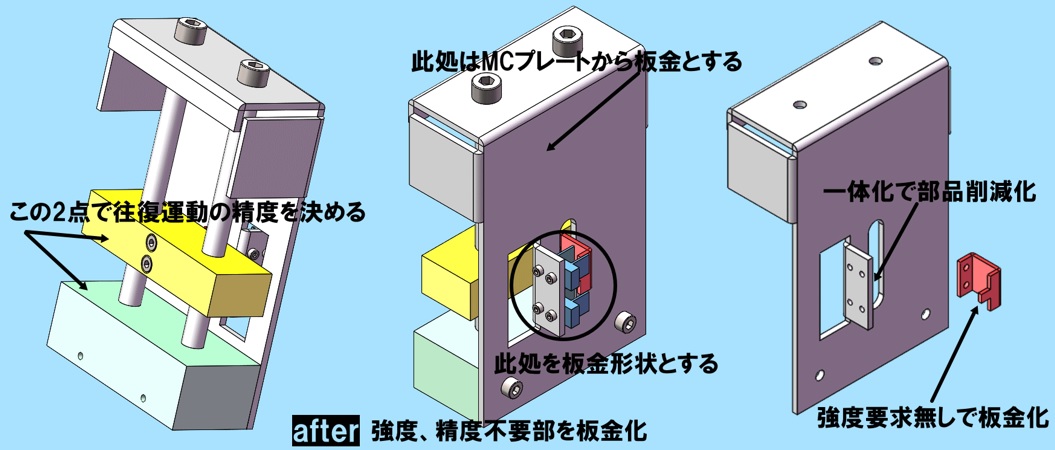

図3. 強度、精度不要部を板金化

図2の要精密部品①、②を精密MC加工とし、上部ブロック、裏側プレートを一体化板金加工、センサー取付部のブロック2点を板金加工とします。さらに裏側プレートとセンサ取付部品は板金折り曲げの一体化として部品削減も図ることとします。

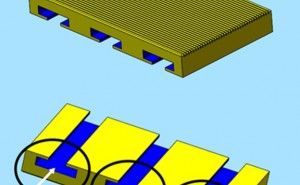

2. コストダウン実施総括

(1)MC加工プレート(上部ブロックと裏側プレート)を板金一体化とする。精度維持は下部プレートと可動プレートのみとする。

(2)センサー取付プレートを裏側プレートと一体化して板金化及び部品削減。

(3)センサードグをMCプレート加工から板金加工とする。

精度不要、強度不要部は板金化することで非常にコストダウンに効果があります。

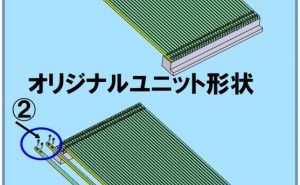

【MCプレート加工から板金化への根拠】

加工工数を考慮することが重要です。形状構築では「切削加工 < 板金加工(切断加工)」となり、板金加工は圧倒的に優位になります。

MCプレート加工は外形を6回加工とし、穴開けに「センタードリル」 →「 ドリル加工」。さらに精密穴加工では穴繰り加工、溝加工にはエンドミルによるミーリング加工で形をつくります。

板金加工では切断加工で「NCTまたはレーザー加工機で外形を形状切断」 →「 穴開け(丸穴、角穴にもパンチ加工)」→「 曲げ加工」で形をつくります。板金加工を選択する...