部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽量化」、「部品削減」6種類の要素に注目すると比較的取り組みやすくなります。また「類似品対策」や「図面対策」でもコストダウンを行える要素は多くあります。この連載では、上記6種類+2種類の要素を最適化する手法を使ったコストダウン対策、さらに複数の要素を複合させて大きなコストダウンを実現する方法を紹介します。

◆ 加工工法の最適化(その1)

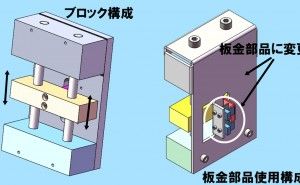

1つの形状を構築する上で加工工法・工程は1種類ではありません。コストダウンの攻略方法の一つに加工工数削減があります。今回は、一体化構造を分割化して大幅なコストダウンを実現する加工工法の最適化を解説します。加工工法最適化 + 工数削減具現化 → 分割化による形状最適化で解決します。「一体化」と「分割化」という、相反する対策によって「加工工法最適化」を行い、形状最適化を含めて大幅な加工工数削減を可能にする手法の中で「一体化」を紹介します。

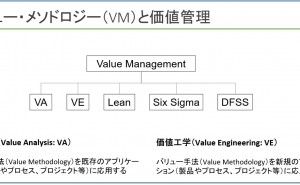

1. VA/VEでコストアップの要因解決

T字型溝加工が重切削加工を不可能にしてコストアップとなっています。世の中には「市場価格」が存在しています。「仕様に基づいて出来るユニットはこれこれの価格であるべき、これぐらいの価格でなければ購入者に受け入れられない」というものです。本部品では仕様を満足できるように設計・製作したものの、加工工数が多くかかってしまい、価格が設定以上、または予期せぬ高価格となってしまった事案を解決します。加工工法最適化である工数削減を図り、市場価格に基づいた競争力のある最適価格を目指します。

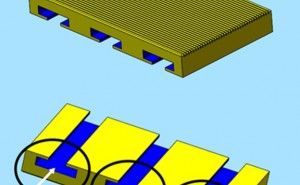

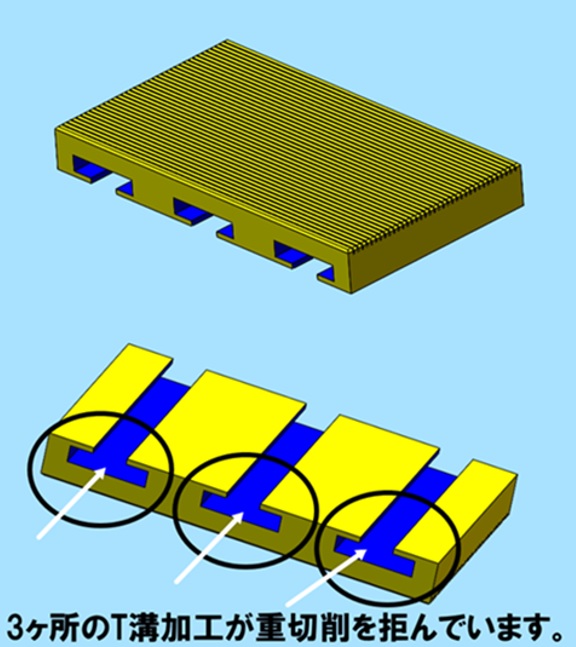

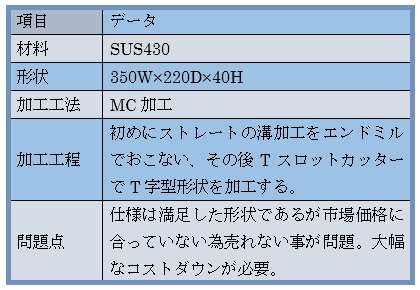

図1の部品で3ヶ所の囲み部は軽量化を図るためにT字型溝としています。ところが、この形状は重切削加工が出来ず、非常に多大な加工工数を要し、コストアップ要因となっています。この課題をVA/VEで解決します。表1が材料、形状、加工工法、加工工程、問題点です。

図1. 溝を持ったT字型

表1. 問題点

2. 解决方法 ~ 分割構造に変え重切削加工で対応

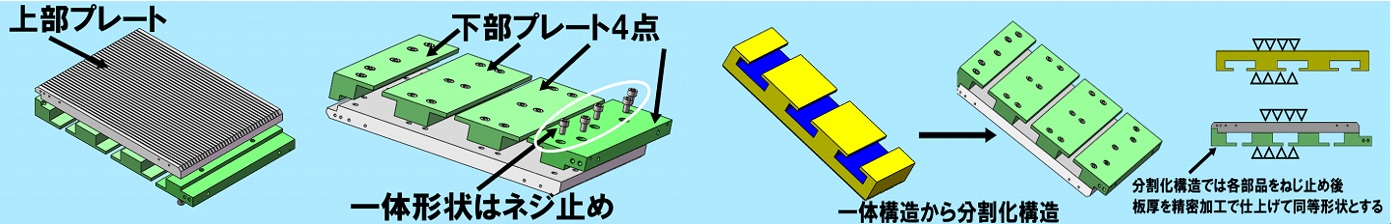

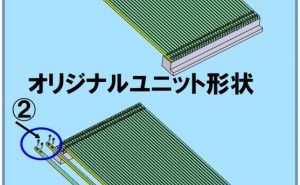

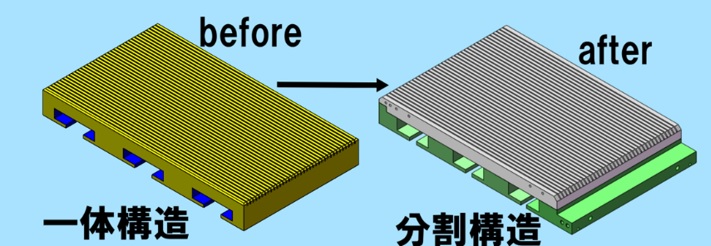

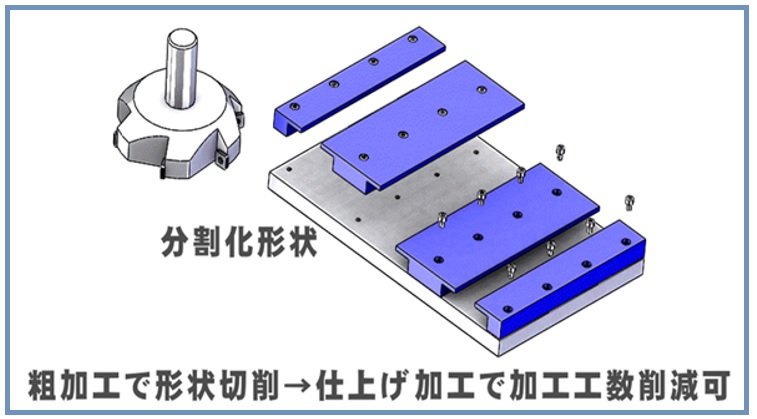

図2に示すafterは一体構造でT字型構造を加工する為に加工工数多大となる点を解決する形状です。一体構造から分割構造に変える事で重切削加工を可能にします。では本部品のどこに注目すべきかを検証します。

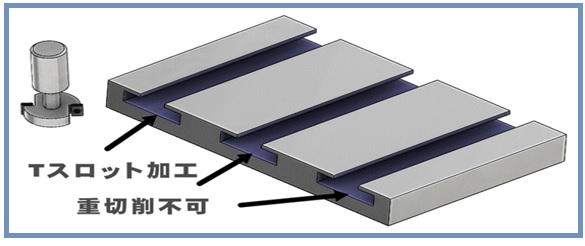

3ヶ所のT溝は、まずストレートに溝加工を行い、次に図3の左側にあるTスロットカッターで加工する事になります。問題はTスロットカッターの形状であり、T形状のカッター部の上の首部が細くなっている点です。この首部はストレート形状の溝の幅より細くなければなりません。このカッターの形状によって重切削ができなくなっています。一体構造により部品点数の最小化を図った点は良かったのですが、T溝加工における工数増を解決する為(ため)に分割化を考え、同形状を重切削する事で加工工数の大幅削減に挑戦します。

このT溝加工の意味は軽量化にあります。精度を維持したいとか、見た目を意識したものではない為、ここでは上部プレート、下部プレートに分けて重切削による粗加工、仕上げ加工を行い、その後ねじ止めで一体化して板厚として公差を含んだ研削精度加工で板厚加工を行います。

図2. 一体構造を分割構造に変更

図3.TスロットカッターによるT溝の加工

3. 加工工数の大幅削減でコストダウン実現

一体構造では重切削を行う事がほぼ不可能でした。それゆえ、加工工数に見合ったコストを請求したいのですが、求められている仕様は軽量化の為のT溝であるので、分割化で重切削と仕上げ加工をして大幅な口数削減を実現させるべきです。

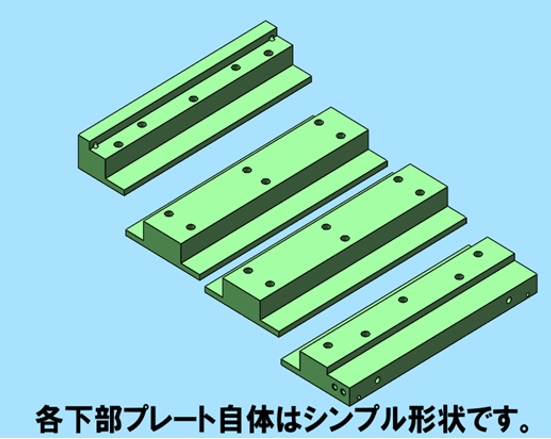

図4. 分割後の下部プレート

図5. 分割後の加工方法

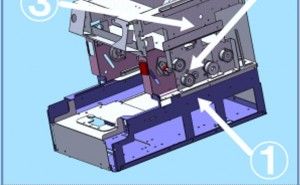

図4を見ると分かる様に、一つひとつの部品は加工しやすい形状となり、納得の行くコストダウンが実現できます。今回の分割化によるメリットは、図5のようにフェイスカッター並びにエンドミルで粗加...