1. 既存のSCMと第3のSCM

既存のSCM:サプライチェーンマネジメントでは資金最大化をねらい、調達を、需要や制約、つまり販売と同期させて在庫を最少にします。

しかし、決定的に資金最大になるといいきれず、むしろ状況に依存するといえなくもありません。とすれば、同期が標準の現状は、他の考え・手法が出現し選択可能になることで変わるかもしれません。仮に出現すれば、TPS(トヨタ生産システム)またはリーン生産方式や、TOC(制約条件の理論)に続く第3のSCMとなるわけです。

2. 複雑系

第3のSCMの在り方を探索します。ここで対象が広く、今なお発展している複雑系を採用して参考にします。すると、個と全体の関係は、以下の3つに分類されています。

a 部分最適

個々が自らの持つモノサシのみに従い、自らのことのみを優先して意思決定をすること、情報共有しないので、全体としてみるとバラバラな個々のふるまいになります。

b 全体最適

個々の情報から個々が全体のモノサシにそった意思決定をするか、指示をうけること、情報共有しているので、全体像や規則を前提とした個々のふるまいになります。

c 自律分散

個々が自らのモノサシで意思決定した結果が、全体のモノサシでみても適正なこと、情報共有していないのに、全体像や規則が明確な、個々のふるまいになります。

例1) 1羽ごとに同じ単純な規則をあてがい群れを表現する鳥の動画

例2) 指揮者のいないオーケストラ

3. 自律分散とモノの流れの安定

部分最適に相当するSCMでは、需要が供給を上回り過剰在庫を心配しなくてよく、在庫不足の回避だけを考えて調達できる状態です。ブルウィップ効果(需要変動増幅現象)をみることができます。全体最適は生産システムが相互に情報共有する現在の同期の状態といえます。需要が供給を下回り、過剰在庫を取り除かなければならないためです。

自律分散がSCMの方向の1つと単純に言葉のあてはめで考えることは自然です。しかし自律分散でのモノの流れについて言及は見当たらないので予想すると、情報共有してもしなくても、ブルウィップ効果を生じない流れです。乱高下をみせた川下の需要変動が急速に安定しても、川上ではすでに安定していなければなりません。情報共有せずにこれを実現するには、最終製品の販売以外のモノの流れは、常に安定していることになります。

なお、部分最適と全体最適は需要と供給というモノだけで説明できました。こうしたモノの視点だけでみると、部分最適か全体最適になるだけでしょう。モノの流れの安定が予想される自律分散のSCMが成り立つためには、モノ以外の情報資源も必要といえます。経営資源とSCMの単位期間を考えるとそれは利益と考えられます。

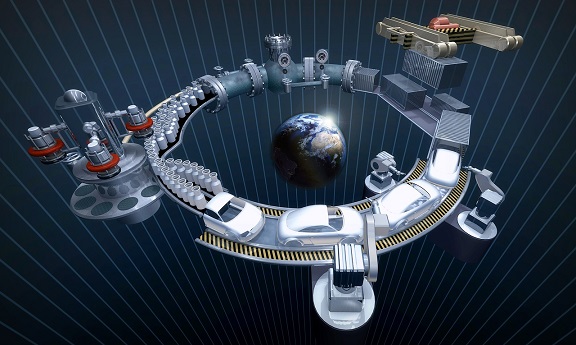

4. 構造

何らかの理由で同期よりも調達を減らすことを考えてみます。欠品を防ぐため、その期間までに、その期間を含めた在庫最少を満たすモノを在庫しておく必要があります。つまり、任意の期間の調達を同期未満にし、それ以前の調達を同期よりも増やしモノを前倒して在庫します。この前倒す調達を複数の月に分散すれば「調達を安定させ、短期的にみると在庫が多め、長期的にみると在庫最少」というふるまいを導けます。

こうした手続きを利益につなげると、予め販売予測で資金繰りをチェックし、前倒す調達を特定することになります。チェック後に行う調達の前倒しの予防をねらい、調達に上限・下限をもうけることもできます。上限・下限をせまくしていくことを想定して得る線を利益と在庫で振動させて調達に採用できます。安定化させた生産に調達...