【連載の目次】

1. ヒューマンエラーの考察(その1)ヒューマンエラーとは

2. ヒューマンエラーの考察(その2)ヒヤリハットとは

3. ヒューマンエラーの考察(その3)確認の形骸化とは

4. ヒューマンエラーの考察(その4)ヒューマンエラーを防ぐ組織・体制づくり

5. ヒューマンエラーの考察(その5)ヒューマンエラー防止対策←今回の記事

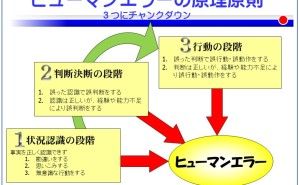

ヒューマンエラーということは「労働災害を防ぐ」といった「安全」についてだけではなく、「ヒューマンエラーによる不良などの品質問題を防ぐ」という観点からも重要です。人間が実際に「行動」するまでのプロセスとして、外部からの「情報」を目や耳といった「感覚」器官から受け取り「認識」し、知識や過去の経験に基づいて「処理」、「判断」し、実際に「行動」するという過程を経ます。

しかし、外部からの情報の受取り段階において、体調、環境、感情等の状況により、情報を間違って受け取る場合、判断する際の知識自体の間違いや記憶違いによる誤判断、実際に行動する際でも操作を間違えるといったように、ヒューマンエラーは行動までのプロセスの各段階、またはそのプロセス全てでエラーが起こることで発生します。

従って、行動までの一連の各プロセスにおいて、エラー自体の発生を抑えるようにする「未然防止」と「認識」、「判断」の段階でエラーが発生した場合でも、「行動」する前の段階でエラーに気付くことができるようにすることや、「行動」の段階でエラーが発生した場合でも、エラーに気付きリカバリーすることできる「歯止め」を設ける、ということが「ヒューマンエラーを防ぐ」ポイントとなります。

ヒューマンエラーによる労働災害を防ぐという観点においては、エラーの発生自体を防ぐことはもちろんですが、万が一エラーが発生した場合は、その時点で気付かなければ、即、事故へ繋がりかねませんので、その場でエラーに気付き、歯止めを掛けることが重要であり、品質面においても表示や識別、ポカヨケなどの「未然防止」によりエラーの発生自体を抑え、また自工程でエラーが発生したとしても、そのエラーに気付き、「歯止め」が掛かり対処することで、エラーによって発生した不良品などを次工程へ流さないようにする、ということが重要です。

今回は、ヒューマンエラーの考察について、5回の連載の第5回を解説しますが、冒頭で、ミスを引き起こす要因について考えましょう。

1. ヒューマンエラーを引き起こす要因

品質改善、工程改善、QMS、・・・既に取り組んでいるのに、なかなかミス(ヒューマンエラー)が減らない、何度注意/教育をしても同じようなミスが発生する。このような、ミス(ヒューマンエラー)を引き起こす要因となる「働きにくさ」をどのように見える化し、改善していくかは、あらゆる分野に応用可能な知見です。

ところで宇宙機用の部品は絶対に破損が許されず、高い信頼性が求められるのは言うまでもありません。しかも、その部品は基本的に量産品ではなく、カスタムメイドのものがほとんどとなることから、材料や仕様、および開発チームの仕事内容なども製品ごとに毎回変わることとなり、それに伴い業務に携わる社内外のメンバーもその都度替わることとなります。

そこで、社内での指示・伝達の徹底は勿論、委託先・部品調達先への対応についても重要なポイントとなってきます。「働きやすい職場作り」によるヒューマンエラー防止マネジメントを進めるためには、まず、仕事に携わる一人ひとりが「ミス(ヒューマンエラー)が何故起こるのか、防止するためにはどうすべきか」について理解していることが必要です。その上で、ミス(ヒューマンエラー)やトラブルを未然に防ぐ取組み(未然防止)や、起きてしまったトラブルを分析し、二度と繰り返さないための対策(再発防止)を推進していくことが大切です。

2. ヒューマンエラー防止を考える大前提

・「全くミスをしない人間はいない」

3. ヒューマンエラーによる事故やトラブル発生の流れ

4. ヒューマンエラー防止の考え方

② ミスを起こしても作業者や担当者自身が気付きリカバリーできる(ヒヤリ・ハットの段階に止まる)

③ ミスを起こしても、最終的に事故やトラブルまでならないように歯止めが掛かる