◆何のために生産管理システムを構築するのか

前回のその2部品展開と作業指示、これが生産管理パッケージの基本では、日本の製造業においては、現場の作業効率化だけではなく、経営管理視点から見た新しい生産管理システムの運用スタイルの確立が急務となっているという解説をしました。今回はそうした観点からみた生産管理システムの導入目的について整理して解説します。

1.管理目的は明確になっているか

ある程度の規模の工場は、すでに何らかの生産管理システムを導入しているのが普通です。部品の手配作業や在庫管理作業を手作業で実施するのは難しいため、生産管理パッケージを使って生産管理システムを構築している企業も多いようです。

しかし、こうした企業が実際にコンピュータシステムを使って「生産管理」を実施しているといえるかどうかは分かりません。単なる「生産指図システム」としてだけ運用している企業も数多くいます。指図伝票だけはコンピュータから出力されていますが、管理用のデータ表示画面は社内の誰も見ていないといった企業です。これでは宝の持ち腐れと言っても過言ではありません。こうした企業は、おそらく導入検討段階で管理目的を明確にせずに、パッケージベンダーに言われるままにシステム導入したのではないか、と推測されます。

それでは生産管理システムを導入すると、どういった管理効果が得られるのでしょうか。最も一般的なものは、納期管理の精度向上です。製造業では製品の製造作業にある程度の時間(製造リードタイム)がかかります。また、製品の構成部品を手配するのにもある程度の時間(調達リードタイム)が必要です。そのため、顧客が必要とする時期(納期)に製品を納入するためには製造期間の調整が必要となります。生産管理システムを使ってその調整を行い、顧客の要求に応えていくというのが、生産管理システムの第一の役割です。

ただし、いくら顧客の要求だからといって闇雲に製造したのでは生産業務全体に無駄があふれてしまいます。製造工程の稼働率がばらついたり、仕掛在庫や滞留在庫が急増したりしては、企業経営そのものが成り立ちません。そのため、生産管理システムには、各製造工程の稼働や進捗状況の管理、さらに製品・部品・仕掛品などの在庫の管理も求められます。これらが生産管理システムの第二の役割です。

ここで問題なのは、計画通りに動かすことを目的として開発されたMRPシステムには、少しでも変更が生じると、これらの管理を十分に行えなくなる可能性があることです。このことがコンピュータによる管理の限界として問題視されることも多く、結果的に「当社の生産管理システムは役に立たない」といった評価につながりやすいという課題を持っています。

また効果的な生産管理を実現するための方法は、必ずしも新しい生産管理システムを導入することだけが解決策とはいえない面もあります。例えば、図3のような問題を放置したままでいくら新しいシステムを作っても効果は出てきません。また、こうした状態を放置したままいくら魅力的な導入目的を設定しても、何の意味もありません。情報システムそのものよりも運用に問題があることが多いのです。

図3.MRP生産管理システム導入時に生じやすい業務問題の例

2.MRP生産管理システムは納期遅れの管理が苦手

その2でMRPシステムがうまく機能しない話をしました。MRP計算の前提となっている納期情報などが確定できないために計算通りに現場運営することが難しいことが問題でした。実は、MRP生産管理システムにはもうひとつ大きな問題があります。

それは、想定した作業がどのくらい遅れたのかを見極めることが苦手なことです。例えば、MRP生産管理システムでは10日に作業完了予定の作業が10日になっても完了していないということはつかめますが、なぜ遅れたのかまでははっきりつかめません。遅れの原因といっても、予定工数よりも作業工数が多かったために遅れたのと、作業が滞留して順番待ちになっているために遅れたのでは、今後の納期改善対策の方向性は大きく変わってきます。また、MRPでは納期遅れが生じた時に、いつであればそれが出来上がるのかを示すことも容易ではありません。これは、MRPシステムはそもそも計画通りに運用するための仕組みだからです。

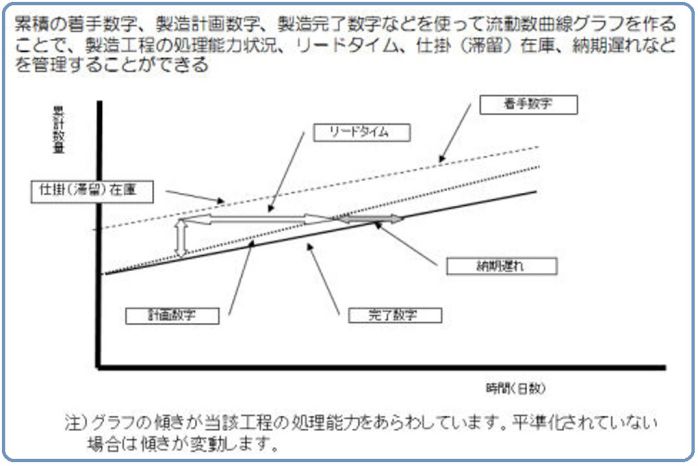

この問題を解消する方法として、筆者が注目しているのがMRPと「流動数曲線管理」という管理手法を組み合わせて運用するアプローチです。流動数曲線管理とは別名「追番管理」とも呼ばれている管理手法で、戦前の中島飛行機が発祥といわれている管理手法です。製造工程での製造個数を累積で数えることで生産進捗を管理していこうとします。大量生産の食品工場などで使われることの多い管理手法です。

累積数字を集計するだけの数字であれば、一般的なMRP生産管理システムからも容易に入手することができます。累積製造数を図4のように流動数曲線グラフにすることで、工程間の製造スピードの差や、滞留在庫、投入から完了までのリードタイムを簡単に「見える化」することができます。これらは、MRPが苦手としてきた製造工程の進捗管理情報ですが、流動数曲線管理を使うことで補うことができるようになります。

&nbs...