半導体表面に付着する汚染物質をいかに防止するか、

半導体ウェーハを汚染から防ぎ、

高歩留まりを確保するノウハウを解説!

服部毅先生の好評セミナー

セミナー趣旨

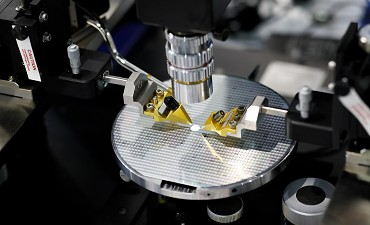

ULSI半導体デバイスの微細化に伴い、半導体デバイスの製造現場では、パーティクル(異物微粒子)や金属不純物、表面吸着化学汚染(無機/有機汚染によるケミカル・コンタミネーション)など様々な微小な汚染物質が、半導体デバイスの歩留りや信頼性にますます大きな悪影響を及ぼすようになっています。半導体プロセスは、そのすべてが汚染の発生源と言っても過言ではありません。このため、製造ラインの超クリーン化〜全工程にわたり、いかに汚染を防止し、Siウェーハ表面をクリーンに保つか〜の重要性が一段と高まっています。設計ルールが10-nmを切り、7〜5-nm時代を迎えるに至り、今後は今まで問題にしてこなかったナノパーティクルの計測と防止・除去が大きな課題となります。また、イメージセンサでは金属汚染低減が最大の課題となっています。超クリーン化技術は、これまでノウハウとして門外不出の内向きの技術領域として扱われてきましたが、半導体製造の根幹である半導体表面クリーン化の視点に立った科学的アプローチが必要です。

本セミナーでは、歩留り向上のためのULSI半導体クリーン化技術(ウェーハ表面の汚染をいかに防止するか)について、その基礎から最先端技術までを、実践的な観点から豊富な事例を交えて、初心者にも分かりやすく、かつ具体的に徹底解説します。米国・台湾・日本の様々な半導体クリーンルームや製造現場(450mm〜150mmウェーハライン)の実写ビデオを見て議論しながら、考える学習をしましょう。だんだん汚染物質が微小(あるいは微少)化しているので、除去が極めて困難になってきたため、汚染防止の重要性が増しております。

本講座は「半導体表面に付着する汚染物質をいかに防止するか」に関するセミナーです。

加えて、「先端半導体洗浄・乾燥技術」というセミナーを開催予定です。(日程調整中)

こちらは「半導体表面に付着してしまった汚染をいかに除去するか」に関するセミナーです。

ぜひ両方受講されることをお勧めします。

習得できる知識

1. 半導体の教科書に書かれることもなく、誰も語ろうとしなかった半導体製造ラインの汚染の実態、

その汚染とデバイス欠陥・不良の相関の具体例を知ることができます。

2. 半導体ウェーハへの汚染を防止しクリーンに保つための様々なノウハウを知ることができます。

汚染の微小化に伴い洗浄で汚染を除去しにくくなってきており、除去よりは防止のほうが

遥かに重要度を増しています。

3. ウェーハ表面クリーン化の視点に立つ歩留り向上に役立つクリーン化技術への

科学的アプローチを知ることができます。

4. 現場でのクリーン化・歩留まり向上へのAPC(先進プロセスコントロール)、ビッグデータ、

IoT( モノのインターネット)、AI(人工知能、マシンラーニング)などの活用についても

実例を交えてお話しします。

セミナープログラム

半導体製造および半導体製造装置・材料製造というモノ造りの重要性を理解して頂くため

「世界および日本の半導体および製造装置産業最新動向」について も多数の統計資料を用いて

セミナーの冒頭にお話しします。その資料もテキストに含みますので、便覧として活用してください。

1. ビデオ学習 〜半導体製造現場・クリーンルーム見学〜(講義中に随時上映)

1.1 最先端(300/450mmFOUP方式)半導体工場クリーンルーム・製造現場見学

(米国G450Cの450mmライン、米国Intel、

台湾TSMC、キオクシア(旧東芝メモリ)などの300mm最先端ライン)

1.2 旧来(150/200mmオープンカセット方式半導体工場クリーンルーム・製造現場見学

(国内外半導体メーカー各社)

2. クリーン化の目的(なぜクリーン化すべきか?)

2.1 歩留りの種類

2.2 歩留り向上の重要性

2.3 歩留りの低下要因

2.4 歩留り予測モデル(歩留りの科学)

3. クリーン化の対象(何をクリーン化すべきか?)

3.1 半導体製造における空気清浄度の推移

3.2 ウェーハ搬送方式の推移

3.3 汚染発生源の推移

3.4 ミニエンバイロンメント(200/300/450mm用)

3.5 半導体製造におけるクリーン化の優先順位

3.6 半導体製造における汚染の実態とそれぞれの汚染によるデバイス不良例

3.7 ウェーハ表面汚染の種類と主なデバイス特性への影響

3.8 半導体製造装置・プロセスの主な発塵源

4. 半導体表面クリーン化の手法(汚染をどのように防止すべきか?)

4.1 ウェーハ表面の汚染分析手法

4.2 半導体プロセスにおけるパーティクルの低減・防止対策

・パーティクルによる様々な不良の実例

・製造ラインでのパーティクルモニタリング

・製造ラインでのパーティクル低減手法

・半導体製造装置の主な発塵減

・半導体製造プロセスの発塵減と低減防止策

・パーティクル沈着機構の変遷

・洗浄によるパーティクル除去メカニズム

4.3 半導体プロセスにおける金属汚染の低減・防止策

・金属汚染のデバイスへの影響

・微細化に伴う新金属材料の必要性

・金属汚染防止策

・金属汚染ゲッタリング策

・洗浄による金属汚染除去

4.4 半導体プロセスにおける無機化学汚染の低減・防止策

・空気中のドーパント起因の不良

・空気中のアンモニア起因の不良

・空気中の酸起因の不良

・空気中の無機化学汚染の低減防止策

4.5 半導体プロセスにおける有機化学汚染の低減・防止策

・有機汚染のデバイス・プロセスへの影響

・リソグラフィにおける有機汚染の分解

・有機汚染によるレンズやミラーの曇り

・クリーンルームにおける有機汚染の発生源

・ウェーハ収納ボックスからの有機汚染発生

・ウェーハ表面有機汚染の低減・防止策

・洗浄による有機汚染の除去メカニズム

4.6 ホットトピック:FOUP内の窒素パージによる各種汚染の防止策

4.7 将来に向けたFOUPを用いないオール枚葉搬送・処理方式の提案

5. まとめ

5.1 クリーン化技術のパラダイム転換

5.2 今まで計測できなかったナノパーティクルの課題と展望

5.3 歩留まり向上手法(SPC, APC, FDC,YMSなど)へのビッグデータ、

IoT (モノのインターネット)、AI(人工知能、マシンラーニング)、

仮想計測(VM)など最新手法の活用

セミナー講師

服部コンサルティングインターナショナル 代表 工学博士 服部 毅 先生

【講師略歴】

30年余りソニー株式会社に勤務し、半導体材料基礎研究(中央研究所)からプロセス・デバイス開発(半導体事業本部)歩留まり向上・クリーン化(九州および米国量産ライン)まで広範な業務に従事。ウルトラクリーンテクノロジー研究室長、リサーチフェロー。この間、本社研究開発戦略スタッフ、米国スタンフォ―ド大学留学、同集積回路研究所客員研究員なども経験。

2007年に国際技術コンサルタントとして独立し現在に至る。内外の多数の半導体・製造装置・材料メーカーや市場動向調査企業などで技術指導・社員教育・開発戦略・学会発表支援などを担当。

国際技術ジャーナリストとして、

海外の最先端半導体・ディスプレイ・ナノテク産業技術開発動向をウォッチし、

・マイナビニュース(ウェブサイト)に年間200件執筆中

・セミコンポータル(ウェブサイト)

・週刊エコノミスト誌にも随時執筆中。

・日経xTECH(クロステック) テクノ大喜利コラムレギュラー回答者

【専門】

半導体工学(マテリアル/プロセス/デバイス/製造技術開発)

最近出版した書籍[共著]

「半導体・MEMSのための超臨界流体」(コロナ社、2012年)

「半導体2014-2023年」(日経BP社、2014年)

[表面・界面技術ハンドブック」(NTS社 2016年)

「Developments in Surface Contamination and Cleaning: Methods for Surface Cleaning 」(Elsevier社、2017年)

【本テーマ関連学協会での活動】

The Electrochemical Society (ECS:米国電気化学会)フェロー・終身名誉会員

同学会半導体洗浄科学技術国際会議{SCST}組織運営委員兼論文集編集委員長,

半導体表面超クリーンプロセス国際会議(UCPSS:ベルギーIMEC主催)運営・プログラム委員

半導体製造技術国際会議(ISSM)運営委員

SEMI日本地区スタンダード委員会委員

セミナー受講料

1名46,200円(税込(消費税10%)、資料付)

*1社2名以上同時申込の場合、1名につき35,200円

*学校法人割引;学生、教員のご参加は受講料50%割引。

※新型コロナウイルスの感染防止の一環として昼食の配布は中止させて頂きます。

受講料

46,200円(税込)/人

類似セミナー

関連セミナー

もっと見る関連教材

もっと見る関連記事

もっと見る-

ナノ時代を超えて、究極の微細加工 ALE(Atomic Layer Etching)が拓く原子層制御デバイス開発の最前線

【目次】 半導体集積回路の性能向上は、長らくトランジスタの微細化、すなわち「ムーアの法則」に支えられてきた。しかし、その微細化の道程... -

半導体とは何か物理学的に解説! n型とp型の違いと名前の由来は?

【目次】 半導体は、現代の電子機器に欠かせない重要な材料です。導体と絶縁体の中間的な性質を持ち、温度や不純物の影響を受けてその導電性... -

-

半導体チップのプロセスとは?歴史やパターン化の困難性についてご紹介!

【目次】 半導体チップは、現代の電子機器の心臓部として、私たちの生活に欠かせない存在となっています。その製造プロセスは、非常に高度で...

![初心者のための「半導体のABC」講座 [プロセスコース]](https://assets.monodukuri.com/product/photo/5a73d3e8-9884-4c07-b065-2fc4e284732d.jpeg?d=0x0)

![初心者のための「半導体のABC」講座 [デバイスコース]](https://assets.monodukuri.com/product/photo/5a73d3e8-3f10-4aa4-8afe-2fc4e284732d.jpeg?d=0x0)