よくある部門間の問題を考察し、

利害が対立する問題を改善する仕組みを学ぼう!

セミナー趣旨

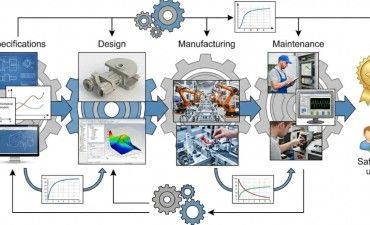

「設計」/「生産」/「営業」各部門が独自に改善活動を行っても、部分最適に終始し、全体最適では改善効果が表れないことが多くある。また部門間の問題を解決しようとしても、お互いの利害が対立するため、改善できないことが多い。

本講座ではよくある部門間の問題を取り上げ、利害が対立する問題を改善する仕組みを提案する。

受講対象・レベル

1.設計・製造・生産管理・品質管理に係わる管理職、リーダー

2.他部門との調整にお悩みの管理職、リーダー

3.経営者

習得できる知識

1.部門間問題の改善活動の進め方

2.業務プロセスの具体的実施方法

セミナープログラム

1.一気通貫改革の必要性と目的

2.N改善・A改善・部門間検討会による改善活動の進め方

2-1.N改善・A改善の進め方

2-2.A改善テーマ抽出に用いるロジックツリーの作成方法

2-3.部門間検討会の進め方

3.代表的な部門間をまたがる改善テーマ

3-1.品質低下の要因と関係部門

3-2.コスト上昇の要因と関係部門

3-3.納期長期化・納期遅延の要因と関係部門

3-4.設計部門の生産性阻害要因と関係部門

3-5.製造部門の生産性阻害要因と関係部門

3-6.在庫増加の要因と関係部門

3-7.販路開拓の阻害要因と関係部門

3-8.新製品開発の阻害要因と関係部門

3-9.代表的な部門間をまたがる改善テーマ一覧

4.代表的な改善テーマと改善の進め方

4-1.バラツキが最小となる設計を行う(ロバスト性の高い設計を行う)

4-2.DR(設計審査)と設計検証を有機的に組み合わせた 標準開発プロセスの設定

4-3.新規点・変化点の管理強化

4-4.チェックリストの有効化

4-5.科学的根拠に基づく購買部品のコスト交渉

4-6.仕様確定遅れの防止策とやるべきこと

4-7.デイリー設計業務の見える化による 日次での工数・日程管理の可能化

4-8.フロントローディング・CE設計の実施

4-9.PLMの活用

4-10.標準時間設定による予実管理実施と予実差異発生時の改善実施

4-11.異品番同一部品の品番統合

4-12.やむなく正式発注なしで生産スタートする場合にやるべきこと

4-13.フォーキャスト情報で生産スタートする場合にやるべきこと

4-14.新製品開発会議/アイデア会議の継続開催

4-15.オープンイノベーション(外部技術)の活用

4-16.IoTの活用

5.一気通貫改革の実際事例紹介(品質向上の事例)

設計、生産、製造、開発、連携、利害、部門、改善、効率、品質、管理、セミナー

セミナー講師

(株)HTAコンサルティング 代表取締役社長 島崎 浩一 氏

セミナー受講料

49,500円(税込、資料付)

■ セミナー主催者からの会員登録をしていただいた場合、1名で申込の場合46,200円、

2名同時申込の場合計49,500円(2人目無料:1名あたり24,750円)で受講できます。

(セミナーのお申し込みと同時に会員登録をさせていただきますので、

今回の受講料から会員価格を適用いたします。)

※ 会員登録とは

ご登録いただきますと、セミナーや書籍などの商品をご案内させていただきます。

すべて無料で年会費・更新料・登録費は一切かかりません。

メールまたは郵送でのご案内となります。

郵送での案内をご希望の方は、備考欄に【郵送案内希望】とご記入ください。

主催者

開催場所

全国

受講について

Zoomを使ったWEB配信セミナー受講の手順

- Zoomを使用されたことがない方は、こちらからミーティング用Zoomクライアントをダウンロードしてください。ダウンロードできない方はブラウザ版でも受講可能です。

- セミナー前日までに必ず動作確認をお願いします。

- 開催日直前にWEBセミナーへの招待メールをお送りいたします。当日のセミナー開始10分前までに招待メールに記載されている視聴用URLよりWEB配信セミナーにご参加ください。

- セミナー資料は事前にPDFにてお送りいたします。

- 無断転載、二次利用や講義の録音、録画などの行為を固く禁じます。

キーワード

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

12:30 ~

受講料

49,500円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

12:30 ~

受講料

49,500円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

類似セミナー

関連セミナー

もっと見る関連記事

もっと見る-

日本主導で起こりうる次のイノベーション【第2回】~装置・工程・人を再統合する設計思想~

【目次】 なぜ「個別技術」では勝てなくなったのか 第1回では、日本の製造業が持つ「現場起点の技術循環」 こそが、次のイノベーション... -

日本主導で起こりうる次のイノベーション【第1回】~機械部門技術士が予測する、3年以内の技術パラダイム転換~

【目次】 日本の製造業を支える現場起点の技術循環 設計・生産・自動化・人材が相互につながり、現場で磨かれた技術が次の価値を生み出し... -

「考える力」を失った製造拠点の終焉、技術の砂漠化~ 現場から消える「考える力」~

【目次】 設備も図面も存在する。しかし、それを「考えて使える技術」は失われつつある。いま中国の製造業で進行しているのは、単なる空洞化... -

信頼性工学に基づく製品開発、仕様から保守までの一貫した品質確保の手法とは

【目次】 1. 仕様 信頼性工学の原則に基づいた設計を行うことが重要である。適度な冗長性を持たせたり、故障モードを考慮した設計を行...