4. 設計者に提供すべきコスト情報は

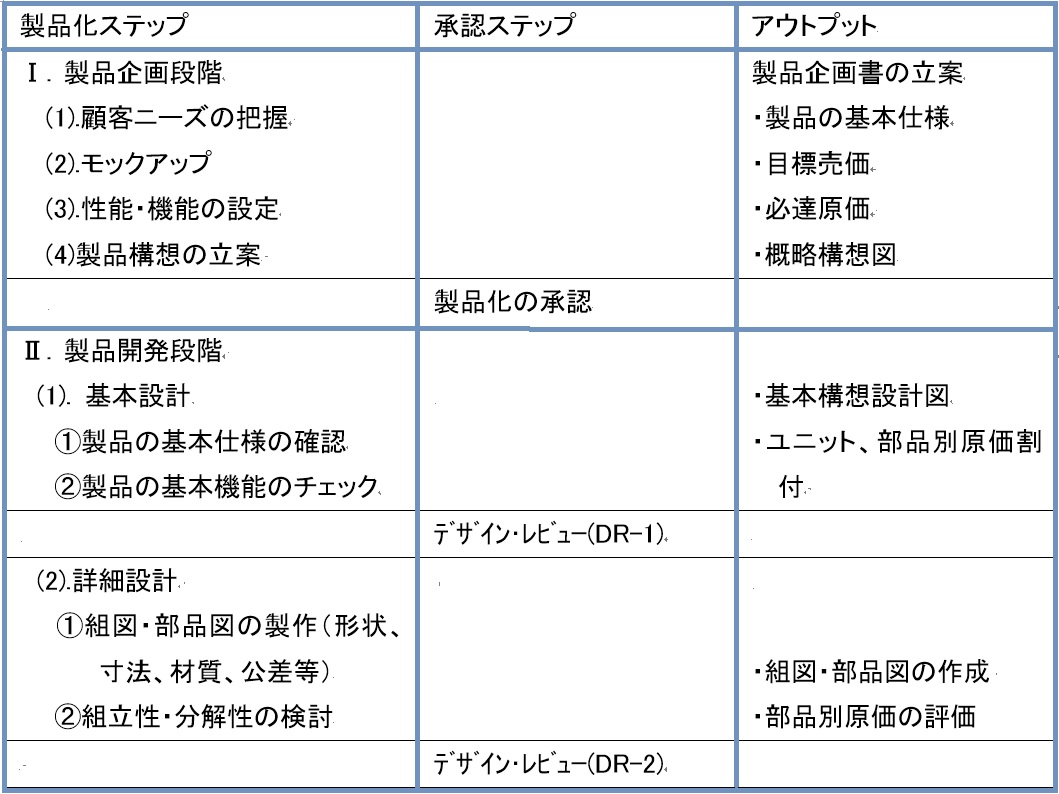

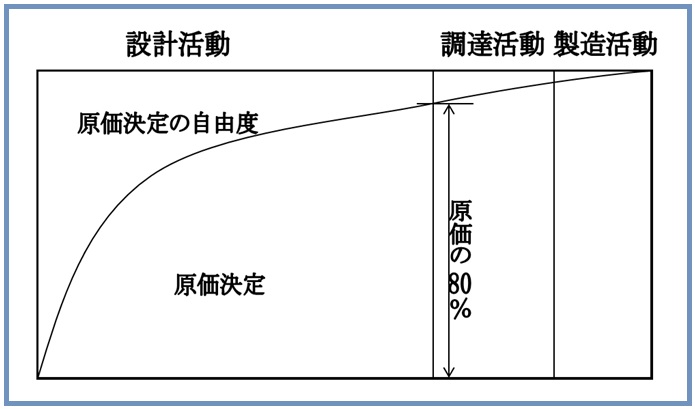

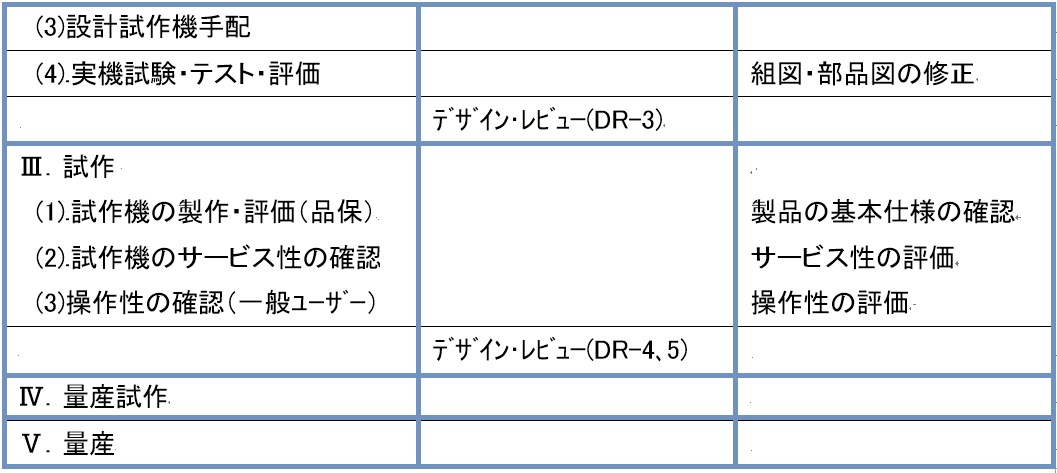

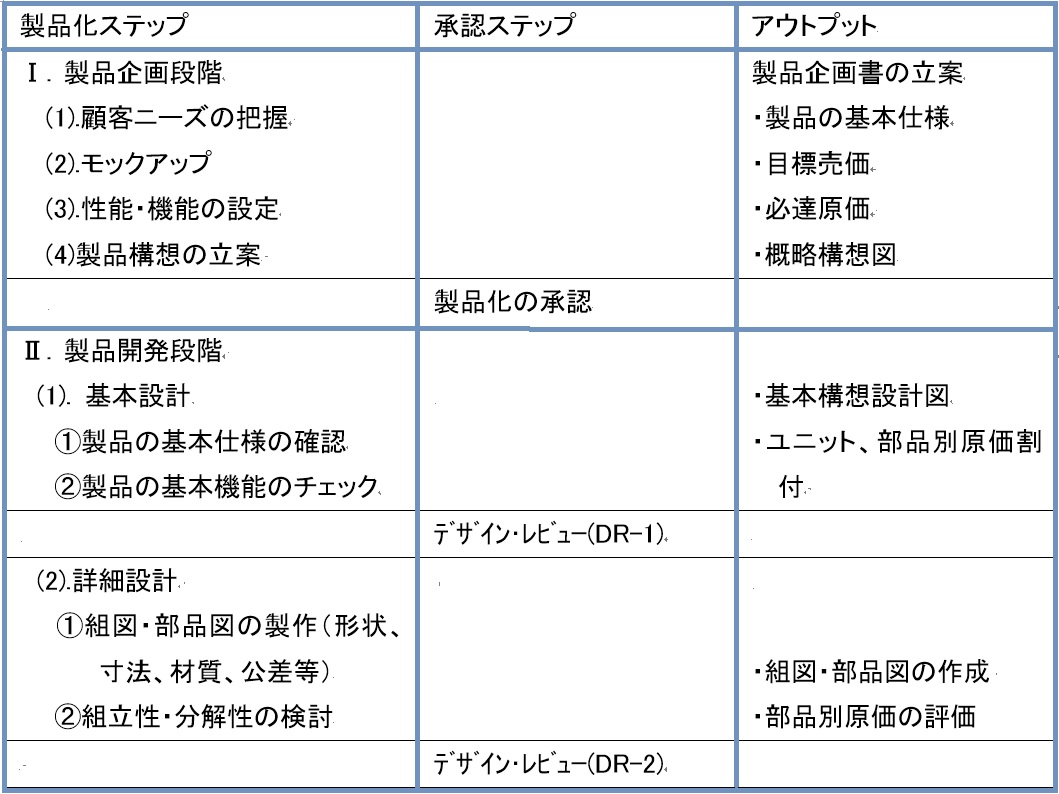

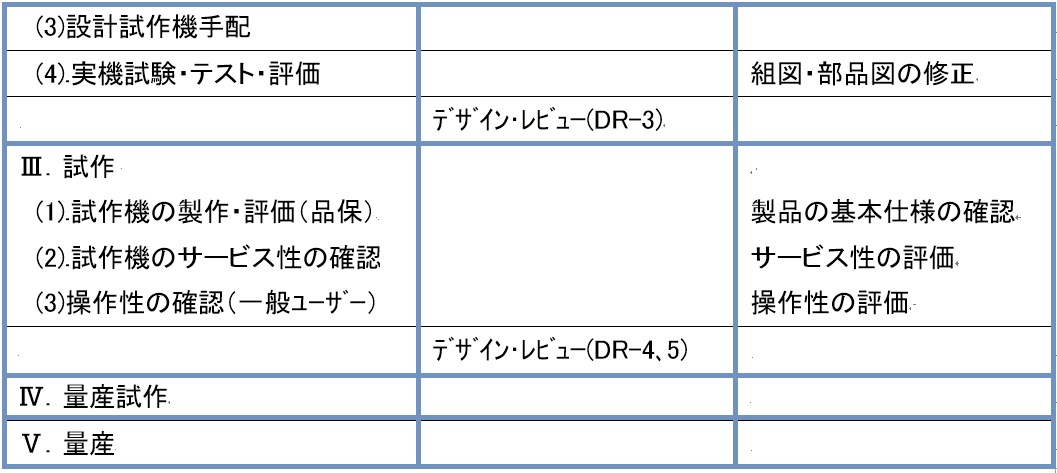

設計者に役立つコスト情報をどのように考えるかについて解説します。最初に製品開発のステップとコストの関係を表1に整理します。

表1. 製品開発のステップ(概略)

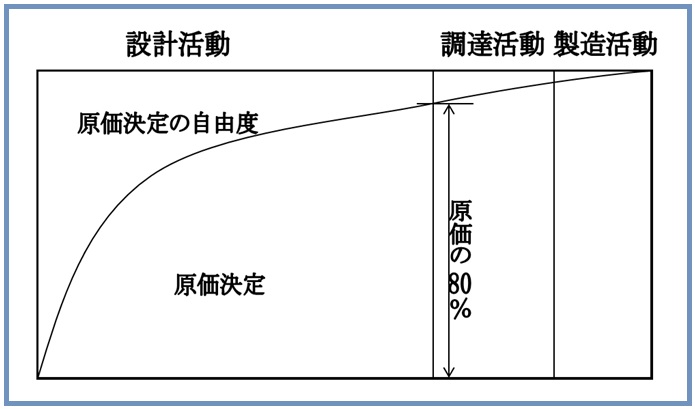

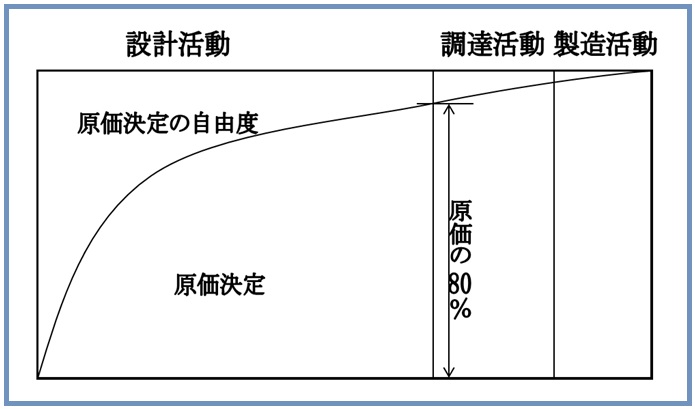

「設計段階でコストの80%は決まる。」といわれるように、設計段階で目標コストが設定され、その目標コスト必達が求められている中で、開発ステップによって必要なコストの精度には、違いがあります。

製品開発の基本設計段階では、製品企画段階も目標売価から利益を差し引いて、目標原価が設定されます。したがって、製品設計プロジェクトのメンバーは、製品の機能や品質を満たし、なおかつ目標原価で達成可能な製品の構造を考えることになります。そして、各構成要素(あるいはユニット)レベルに目標原価を割付けて、その構成要素に割付けられた原価の範囲内に抑えるための検討をすることになります。次に、詳細設計段階では、各構成要素(あるいはユニット)レベルを各部品レベルに原価を割付けます。部品の形状や寸法、公差といった部分とコストの検討になります。これらのステップにおいて、各種コストテーブルを活用することができます。

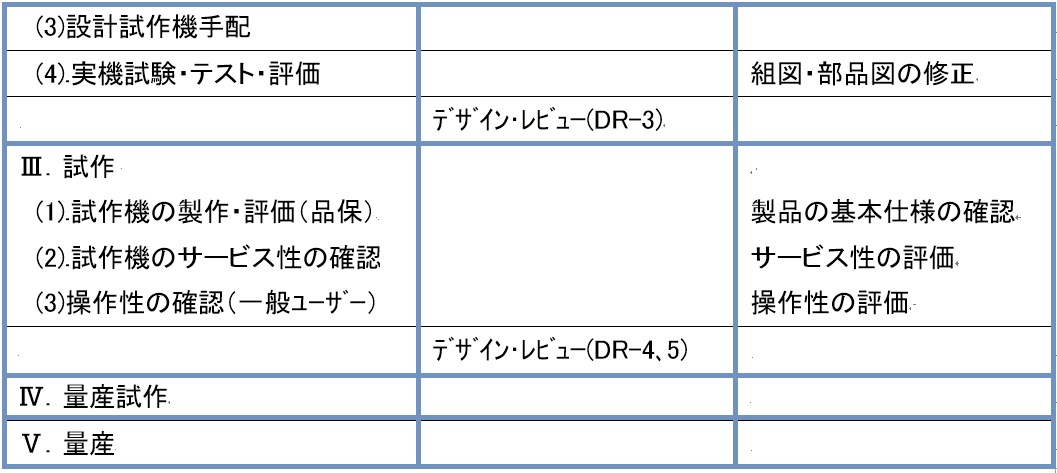

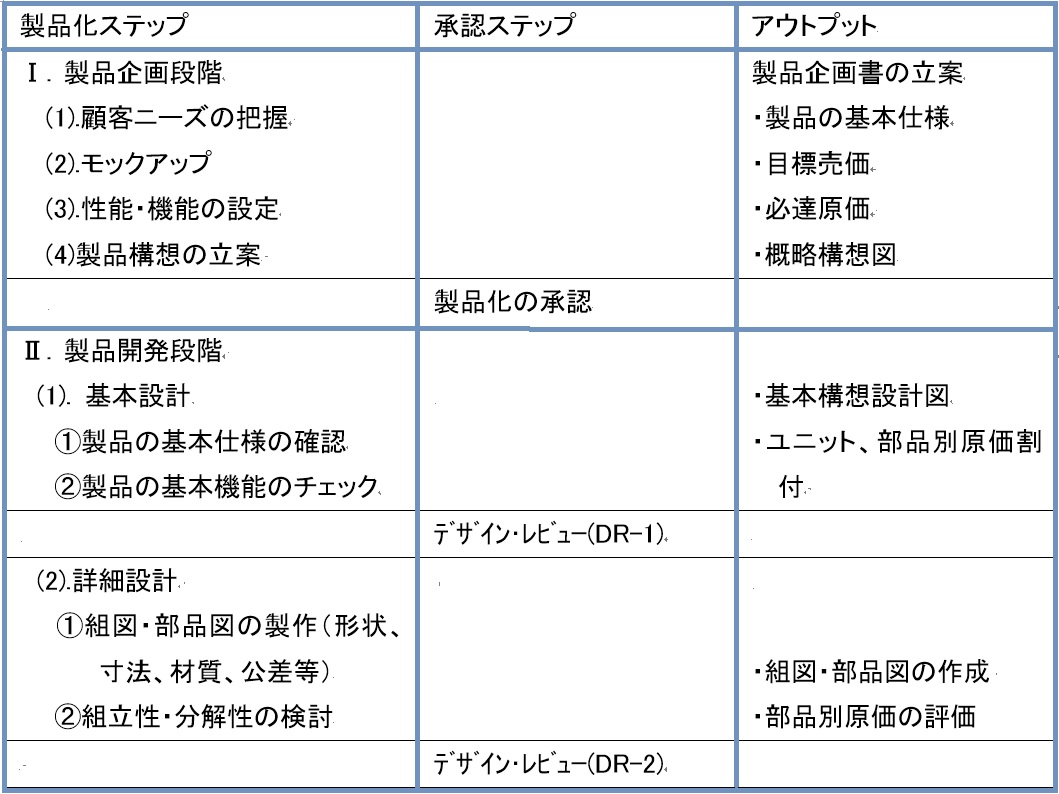

表2. 製品化と原価の決定度

ここで知っていただきたいことは、基本設計から詳細設計に進むにしたがって、製品コストも決まる割合が増えてくること、コストの精度も正確性を要求されてくることになってきます。これは、製品の具体化が進むにと創造性や制約条件も増えてくることになるということでもあります。したがって、状況に応じたコストテーブルを用いていくことが望まれるのです。そしてもうひとつ、コストテーブルを作成している会社で陥りやすいことがあります。

それは、過去の実績データを活用してコストテーブルを作成していることです。この場合には、実績データ相互の間に設備機械の違い、作業者の技能レベルの違い、管理レベルの違いなど多くの要因が混在しています。実績データを用いたコストテーブルでは、求められたコストのバラツキが大きくなり、信頼性に疑問を生じることが出てきます。だからこそ、管理技術のレベルや固有技術のレベルの水準などの要因について、基準あるいは標準値を設定したコストテーブルを用いることが大切です。

近年の設計段階は、目標原価の達成を重要視しています。このため、まず設計段階におけるコスト情報が、設計者にどのように提供されているかを確認してみてください。多くの企業の設計者にお会いした中で感じることは、目標原価を達成しなければならないという意識は持っていますが、過去に設計した製品のコストの明細を知っている方が少ないということです。その一番の原因は、コスト情報が手元にないことです。この状態で目標原価をいっても、何に手をつければよいのか困惑するのではないでしょうか。第一段階として、材料費情報を迅速に入手できるしくみ作りを提案します。このためには、設計者が材料単価の情報を迅速に調べることができること、使用する材料の使用量を簡単に算出できるしくみを持つことです。

第二段階では、概算の加工費情報を容易に入手できるしくみ作りです。これは、製品のユニット単位に加工費の概算がわかることです。顧客からの受注生産で、一品一葉であるため、製品原価や目標原価の設定などあまり役に立たないといわれる企業設計者に会ったことがあります。

しかし、実際の設計では、過去の知識や経験した何らかの製品をベースに新しい製品を設計しているのではないでしょうか。つまり、経験や知識などの情報量が必要であるということです。そして、その際設計者は、製品企画や仕様をもとに頭の中で全体の構造を考えます。構造を考えるとき、構造のユニットごとに必要な条件をもとに組み合わせることになります。ここで考えることは、同じ目的を果たすにも様々な方法があること、それらの方法には、性能や品質などに特徴を持っていることです。その中から、要求を満たす特徴を持ち、もっとも経済的な方法を選択するわけです。

また、複雑でない製品の場合には、一つのユニットとして条件に見合った構成を考えることになるでしょう。まずこのユニットあるいは構成について、プロトタイプ(ひな形)を設定します。そして、ユニットを部品に展開します。つぎに部品のコストを算出し、組立費を加えることによって、ユニットのコストが設定できます。ここでのポイントは、自社で設定したコスト基準をもとに加工品見積ソフトを活用するのです。見積ソフトには、諸事情や交渉(ネゴ)などの影響を受けることなく、「本来あるべき姿」が示されることになります。

さらに部品をもとに類似形状の部品のコストを算出し、パラメータを設定します。同様に組立費を含めたユニットのパラメータにします。(パラメータ化は、重量や寸法になります。)このパラメータ化の方...