「TOC(制約理論):DBR」とは、キーワードからわかりやすく解説

1. 「TOC(制約理論):DBR」とは

TOC(制約理論)のDBR(ドラムバッファロープ)とは、生産のボトルネックに集中管理してスループットを最大化する方法です。TOC(Theory of Constraints:制約理論)を一躍有名にした「ザ・ゴール」の中で主人公は、ボーイスカウトのハイキングに同行して、その行進の様子から統計的変動を持つ製造現場との類似性を発見します。そして試行錯誤の結果、最も足の遅いハービーに太鼓を持たせ、彼の前には一定の間隔を確保し、先頭者と彼をロープで一定間隔に結ぶというアイデアに至ります。この3つの施策をドラムバッファロープ(DBR)と名づけ、ボトルネックが存在する製造プロセスに応用することで、短い納期と少ない在庫を同時に実現します。

2. 「TOC(制約理論):DBR」適用の留意点

多品種少量生産の場合などでは、日によって製品によってボトルネック工程があちこちに動く方が多いものです。そんな時は、各工程に納期から最短時間を差し引いた日程に対してどれだけ余裕があるかを設定して、その余裕度に応じてアクションを取るS-DBR(Simplified-DBR)を使います。これならボトルネックの位置を気にせず作業に集中できます。

一連の体系の中で最も難しいのは心理的惰性、すなわち人や設備が遊んでいる時につい急がない作業をしてしまうことです。真面目な人ほど手をつけてしまい、結果として現場に仕掛品が増えて混乱し、不良や納期遅れを作ってしまいます。要らないものを現場から排除しただけで、なぜか多くの問題が解決するのは5Sの効果とも似ています。

3. DBR運用の具体的なメカニズム

DBRを現場で機能させるためには、ドラム、バッファ、ロープのそれぞれが持つ役割を、物理的な仕組みから情報の流れへと昇華させる必要があります。

まず「ドラム」についてです。これは単にボトルネックのペースに合わせるという意味に留まりません。ボトルネック工程は、工場の「心臓」であり「メトロノーム」です。この工程が1分止まれば、工場全体が1分間の損失を被るという認識を全員で共有しなければなりません。そのため、ドラムとなる工程のスケジュール(ドラム・スケジュール)は、実行可能な範囲で最も緻密に組まれるべきであり、前後の工程はこのスケジュールを死守することを最優先事項として動きます。

次に「バッファ」の捉え方です。TOCにおけるバッファは、在庫の量ではなく「時間」で管理するのが鉄則です。ボトルネックの前に積み上がる仕掛品は、単なる余剰品ではなく、ボトルネックの稼働を止めないための「保護時間」としての意味を持ちます。このバッファの状態を「信号機(赤・黄・緑)」のように可視化することで、現場の優先順位は明確になります。赤信号(バッファが枯渇しかけている)の状態にある仕事があれば、他の全ての作業を中断してでもその仕事を通す。こうしたシンプルかつ強力なルールが、複雑な工程管理を不要にします。

そして「ロープ」です。これは「投入管理」そのものです。多くの現場では、設備や人の稼働率を上げようとするあまり、資材を次々と投入してしまいがちですが、ロープはこれを厳しく禁じます。ボトルネックが一つ処理した分だけ、新しい資材を先頭工程に投入する。この同期化によって、現場に滞留する「余計なエネルギー」を遮断し、淀みのないフローを実現します。

4. 「非ボトルネック」の役割と意識改革

DBRを導入する際、最も大きな壁となるのは、ボトルネック以外の工程(非ボトルネック)の扱いです。ここには、従来の生産管理の常識を覆すパラダイムシフトが求められます。

非ボトルネック工程には必ず「余力」が存在します。しかし、効率化を是とする従来の考え方では、この余力を「無駄」と見なし、無理に稼働率を上げようとしてしまいます。DBRの観点では、非ボトルネックが常に100%稼働している状態は、最悪のシナリオです。なぜなら、彼らがフル稼働すればするほど、ボトルネックの前に処理できない仕掛品が山積みになり、リードタイムが伸び、結果として現場の混乱を招くからです。

ここで重要になるのが「待つのも仕事」という考え方です。非ボトルネックの作業者は、自分たちの工程を急ぐことよりも、ボトルネックを支えるために「次に何が必要か」を予測し、備えることに価値を置かなければなりません。空いた時間を使ってクロストレーニング(多能工化)に励んだり、設備の予防保全を行ったり、あるいは5S活動を徹底したりすることが、結果として工場全体の強靭さを高めます。「忙しく働いていること」と「利益を生んでいること」は別物であるという認識を、経営層から現場まで徹底することが、DBR成功の鍵となります。

5. DBRがもたらす「見える化」とDXへの親和性

現代の製造現場においては、IoTやAIといったテクノロジーとの融合がDBRの価値をさらに高めています。かつては物理的なカードやホワイトボードで行っていた管理を、リアルタイムのデータで行うことが可能になったからです。

S-DBR(簡略型DBR)においても、デジタル化の恩恵は絶大です。全ての仕事が今どの「バッファ領域(時間的余裕)」に位置しているかをダッシュボードで共有すれば、管理者は「どこに問題が起きているか」を瞬時に把握できます。これにより、現場への細かな指示出しは不要になり、異常事態が発生した際のみ介入する「例外管理」が可能になります。

また、DBRの導入は、組織内のコミュニケーションを劇的に変えます。共通言語が「ボトルネック」と「スループット」に集約されるため、部署間の責任の押し付け合いがなくなります。営業部門は「今のボトルネックの空き状況なら、この特急案件を受けられるか」を製造現場と論理的に対話できるようになり、全社が一枚岩となって利益の最大化に向かうことができるようになります。

6.制約を「武器」に変える

TOC/DBRの本質は、制約(弱点)を排除することではなく、制約をコントロールの拠点として活用することにあります。全ての工程を完璧に管理しようとする努力を捨て、あえて「たった一つのポイント」に集中して管理を絞り込む。この「戦略的集中」こそが、複雑化した現代の生産システムをシンプルに解きほぐすための唯一の解と言えるでしょう。

DBRの実践を通じて得られるのは、単なる納期の短縮や在庫の削減だけではありません。それは、現場の一人ひとりが「全体の流れ」を意識し、自律的に判断して動くという、真に強い組織への変革なのです。

「TOC(制約理論):DBR」のキーワード解説記事

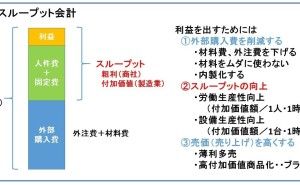

もっと見る受注生産工場のスループット会計管理とは

従来からの考え方では、生産工程内にあるどこか一部の工程だけの生産効率を向上させれば、工場全体の利益につながると考えていました。しかし、実際のキャッシュ(...

従来からの考え方では、生産工程内にあるどこか一部の工程だけの生産効率を向上させれば、工場全体の利益につながると考えていました。しかし、実際のキャッシュ(...

TOCによる生産性改善とS-DBR

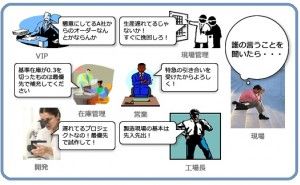

1. モノづくり現場の混乱 受注生産型の企業において、「納期を守ること」は絶対であると言って良いでしょう。お客様に約束をした納入日に対して遅れを出すこ...

1. モノづくり現場の混乱 受注生産型の企業において、「納期を守ること」は絶対であると言って良いでしょう。お客様に約束をした納入日に対して遅れを出すこ...

小説「ザ・ゴール」で制約理論(TOC)を学ぶ

1.制約理論(TOC:Theory of Constraints)とは なんだか難しそうな理論ですね。でも要点はシンプルで、「すべてをボトルネック(制...

1.制約理論(TOC:Theory of Constraints)とは なんだか難しそうな理論ですね。でも要点はシンプルで、「すべてをボトルネック(制...

「TOC(制約理論):DBR」の活用事例

もっと見る見込み生産と受注組立(MTSとBTO)の対比

今回は代表的な生産方式である見込み生産(MTS:メイク・ツー・ストック)と受注組立(BTO:ビルド・ツー・オーダー)の両者を、乗り物に喩えて比較してみよ...

今回は代表的な生産方式である見込み生産(MTS:メイク・ツー・ストック)と受注組立(BTO:ビルド・ツー・オーダー)の両者を、乗り物に喩えて比較してみよ...

試作部品メーカーの営業強化の事例

時代とともに変化する自社のボトルネック補強は社長の重大任務であり、企業の収益力を伸ばし成長を加速する一点のみへ集中することが効果的です。ここでは某試作部...

時代とともに変化する自社のボトルネック補強は社長の重大任務であり、企業の収益力を伸ばし成長を加速する一点のみへ集中することが効果的です。ここでは某試作部...

回転ずしに見るサプライチェーン

寿司職人がにぎるカウンター方式のにぎり寿司は、需要予測によってあらかじめ用意されたシャリとネタをバッファ(在庫)として持ち、実需(オーダー)によってネタ...

寿司職人がにぎるカウンター方式のにぎり寿司は、需要予測によってあらかじめ用意されたシャリとネタをバッファ(在庫)として持ち、実需(オーダー)によってネタ...

「TOC(制約理論):DBR」に関するセミナー

もっと見る生産工学概論第7回:製造管理

[講義概要] 製造現場の管理は直接的に価値が生まれていくプロセスであり、QCD(品質、コスト、納期)に大きな影響を与える重要工程です。ここを適切に管理することで競争力の原点と...

開催日: オンデマンド

生産工学概論第11回:サプライチェーンマネジメント

[講義概要]従来の製造業はQCDすなわち品質・コスト・納期が三大要素と言われてきましたが、それらはすでに高度に実現されて改善の余地が少なくなっています。その点で、これまで比較...

開催日: オンデマンド

「TOC(制約理論):DBR」の専門家

もっと見る在庫が収益構造とチームワークの鍵を握ります。人と人、組織と組織のつながり連鎖をどうマネジメントするかを念頭に現場と人から機会分析します。

高額投資したにもかかわらず効果の上がっていない生産管理システムを利益に貢献するシステムに再生させます!

ISO、IATFなどマネジメントシステムの構築・改善及びヒューマンエラー防止・対策のコンサルタント