「VE/VA」とは、キーワードからわかりやすく解説

1. 「VE/VA」とは

VE (Value Engineering)とは、米国マイルズが発案し、製品価値へのコストの寄与度評価(VA=Value Analysis)を、米国国防相が製品の開発、設計段階まで発展させたものです。 製品価値を機能/価格と定義し、機能の本質を徹底的に追求し、真に必要な機能のみを最適な材料と方法の組み合わせで達成する事で、価値の向上を図る組織的活動です。 論理的な方法論である一方で、「なにがなんでも考え抜く」といった精神的なチェックリストがあったりもします。

2. 「VE/VA」を攻略する6要素

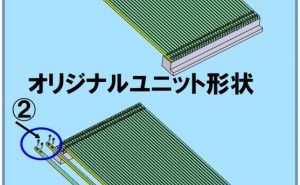

あらゆる機器の機構ユニットは複数の部品で構成されていますが、全ての部品は材料から形状を構成し、その形状を作り上げる為に加工をしなければならず、その加工方法はいくつかの種類があると思われます。

ひとつの部品、機構ユニットは他社との競合がありますので「安い、良い、すぐ出来る」と言った「品質・納期・価格」の追求が必要となります。

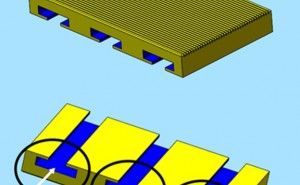

その為に最適形状を考え加工し易くする為の工法を考慮して行くと工程も考え直していく事になり、複数部品をひとつにまとめる事が出来る可能性もあります。

部品数、ユニットの削減化は組込工数削減に大きな要因となります。

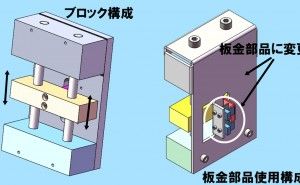

仕様に基づいた部品、機構ユニットに求められるものはブロック、プレート、板と特定の加工工法、工程だけでは無く重量も大切な要素で、軽い事で組み込み工数にも影響が出てきます。それらの問題点を解決出来て、最適化を実施出来れば競合他社に差別化を図る事が出来ます。

ある部品、機構ユニットでは1つの要素しか対応出来ないかも知れませんし、すべて6種類が適応出来るかも知れません。最初から、VA・VE・ティアダウンなどの手法適用を考えると混乱してしまいますが、一つ一つの要素を当てはめていく事でVA、VEを攻略することが可能です。

その様な事が出来るのが「材料・加工方法・加工工程・部品削減化・軽量化・形状」の6つの要素の最適化を図ることであり、これらを実施して、構造上問題が無いかを構造解析ソフトなどで解析をおこなった結果が次の作業への出発点となります。6つの要素の最適化から始めてVA、VEを攻略し、目標達成に繋げて下さい。

3. VE/VA実践の5ステップ:価値を最大化するプロセス

前述の6要素を最適化し、具体的な成果に結びつけるためには、論理的な手順(ステップ)を踏むことが不可欠です。単なるコストダウンの思い付きではなく、以下の5つのステップで思考を構造化します。

① 機能定義(Function Definition) まず、「その部品は何のためにあるのか?」という本質的な機能を定義します。例えば、ある「ボルト」の機能は「締結する」ことではなく、「部材AとBを固定する」ことです。このように動詞と名詞で機能を抽象化することで、「ボルト以外の固定手段(接着や一体成形)」という選択肢が初めて視野に入ります。

② 機能評価(Function Evaluation) 定義した機能に対して、現在どれほどのコストがかかっているかを算出します。6要素の中で、特に「材料」や「加工工程」が過剰になっていないかを分析し、価値(機能÷コスト)が低い箇所を特定します。

③ 代替案の作成(Creative Thinking) ここがVE/VAの醍醐味です。現状の延長線上ではなく、ゼロベースでアイデアを出します。「形状を変えて2つの部品を一体化できないか(部品削減化)」「より加工性の高い材料に変更して工程を短縮できないか」など、6つの要素を掛け合わせて複数のシナリオを描きます。

④ 評価・選択(Evaluation & Selection) 提案された代替案を、技術面(構造解析・品質保証)と経済面(コスト削減幅)の両面から評価します。ここでは、単に安くなるだけでなく、前述した「軽量化」や「納期の短縮」が実現できているかも重要な判断基準となります。

⑤ 実施と検証(Implementation & Follow-up) 選定された案を試作・検証し、量産へと繋げます。ここで得られたデータ(実際の加工時間や歩留まり)をフィードバックすることで、次回の設計における「標準化」の精度が高まります。

4. 「なにがなんでも考え抜く」ためのマインドセット

VE/VAは手法であると同時に、一種の「思想」でもあります。優れた手法があっても、取り組む側に以下の姿勢が欠けていては、差別化を生む成果は得られません。

「固定観念の打破」: 「ずっとこの材料を使ってきたから」「この形状が業界の常識だから」という既成概念を疑うことから全てが始まります。

「全体最適の視点」: 単体部品のコストを1円下げるために、組立工数が大幅に増えては本末転倒です。ユニット全体、あるいは製品ライフサイクル全体での最適化を常に意識する必要があります。

「部門を越えた協力」: 設計(形状)、製造(加工方法)、購買(材料)、物流(重量)は密接に関係しています。各部門の専門知識を戦わせ、高い次元でバランスさせることが、競合他社に勝つための唯一の道です。

5. DXと解析技術によるVE/VAの加速

現代のモノづくりにおいて、VE/VAのスピードを加速させるのがデジタル技術の活用です。前述した「構造解析ソフト」による事前検証は、試作回数を劇的に減らし、開発期間の短縮(納期改善)に直結します。

さらに、3Dデータを用いたシミュレーションによって、肉抜きによる「軽量化」と「強度」の限界点をデジタル上で見極めることが可能になりました。これにより、従来は「念のため」と過剰に持たせていた安全マージン(過剰品質)を適正化し、真の「最適形状」を導き出すことができます。

6. 価値創造への出発点

VE/VAは、一度実施して終わりではありません。市場環境の変化、新材料の登場、加工技術の革新に伴い、かつての「最適」は刻々と変化します。

「材料・加工方法・加工工程・部品削減化・軽量化・形状」の6要素を常にアップデートし、論理的なステップを回し続けること。そして、機能の本質をどこまでも追求する執念を持つこと。この両輪が揃ったとき、あなたの製品は競合他社を圧倒する圧倒的な「価値」を纏うことになります。

まずは身近な1つの部品、1つの工程から、この6要素のレンズを通して見つめ直してみてください。その一歩が、目標達成への確かな路標となるはずです。

「VE/VA」のキーワード解説記事

もっと見る事例で学ぶVA/VE ~ 部品コスト削減のための設計最適化「6+2」の視点(その4)

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽...

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽...

事例で学ぶVA/VE ~ 部品コスト削減のための設計最適化「6+2」の視点(その3)

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽量化」、「部品削...

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽量化」、「部品削...

事例で学ぶVA/VE ~ 部品コスト削減のための設計最適化「6+2」の視点(その2)

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽...

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽...

「VE/VA」に関するセミナー

もっと見るコストダウン設計の最適化戦略

機器のユニット、部品のコストダウンを【形状最適化|部品点数削減化】を頭に、材料・加工工法・加工工程・軽量化・類似品対策・図面最適化と2つ+6つのコストダウン要素でコストダウン...

開催日: オンデマンド

SCMのトレードオフを解決し最適化を実現する面積原価管理

<生産性の評価に時間軸を加えてSCMの最適化を実現する> 現在、多くの企業では各部門において部分最適なKPIに基づく改善活動が行われています。これら...

開催日: オンデマンド

「VE/VA」の専門家

もっと見る仙石 惠一

専門家A 合同会社Kein物流改善研究所

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

森内 眞

専門家A アルテム・イノベーション技術士事務所

ものづくりにおいて解決できない課題はありません。真摯に課題に取り組むことで必ず解決の糸口は見えてきます。 技術士としての専門知識、技術、経験、独自のネット...

ものづくりにおいて解決できない課題はありません。真摯に課題に取り組むことで必ず解決の糸口は見えてきます。 技術士としての専門知識、技術、経験、独自のネット...

IoT機構設計コンサルタント ~一気通貫:企画から設計・開発、そして品質管理、製造まで一貫した開発を~

津吉 政広

専門家B Sigma Framework

リーンやシックスシグマ、DFSSなど、問題解決のためのフレームワークを使った新製品の開発や品質の向上、プロセスの改善を得意としています。「ものづくり」に関...

リーンやシックスシグマ、DFSSなど、問題解決のためのフレームワークを使った新製品の開発や品質の向上、プロセスの改善を得意としています。「ものづくり」に関...