「SLP」とは、キーワードからわかりやすく解説

1. 「SLP」とは

SLP(Systematic Layout Planning)とは、米国のリチャード・ミューサーが提唱した体系的な工場レイアウトを決定する手順の事を言います。具体的には、製品の量と種類、工程毎の必要スペースと相互の関係性などをインプットして、事業計画・商品企画・製品構成・生産計画・物流計画・受注販売計画など一連の手順で工場レイアウトを検討します。

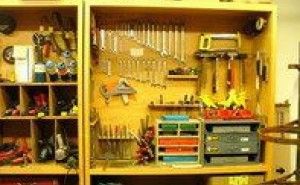

材料のレイアウトや設備や工具は、工場の生産性を考える時に極めて重要であり、基本的にはトータルの搬送距離が最短になるように計画します。 レイアウトの最適化が行われても、生産品目や設備が更新されることにより条件が変化しますから、定期的な見直しが必要です。

2. 「SLP」実施の手順

工場のレイアウトを一旦決めてしまうと、簡単には変更ができませんから、初めのレイアウトは慎重に決める必要があります。そのための方法がSLP(Systematic Layout Planning:体系的レイアウト計画)で、以下のような手順で実行します。

(1)P-Q分析(Product-Quantity分析)

工場内で生産する製品(Product)の種類と数量(Quantity)を、多いものから順に並べて整理します。その結果から、図1のように1品種当たりの数量が多いものは「製品別配置=ライン生産」、数量が少ないものは「機能別配置=ジョブショップレイアウト」が適していると判断します。

(2)物の流れ分析

製品別配置を決めるために、生産工程の流れを図示します。

(3)アクティビティ分析

機能別配置の場合は、加工だけに限らず、搬送、仕掛保管含めて、作業や活動(アクティビティ)の種類と量を分析します。

(4)アクティビティ相互関連ダイヤグラム

上記(3)で活動項目を抽出したら、それぞれの活動間の関連度を相対的に評価します。関連度の高い活動同士を近距離に配置することで、人や物の移動距離を短くするためです。設備だけでなく、通用口、食堂やトイレも評価の対象とします。

(5)面積評価

この段階で各活動単位に必要な面積と、実際に利用することのできる面積を算出します。後者が大きい場合は適切な場所に余裕度を設定すれば良いのですが、前者が大きい場合は、例えば生産品目を減らすなど、ここまでの作業をやり直して面積を削る必要が出てきます。

(6)スペース相互関連ダイヤグラム

いくつかのアクティビティをまとめて配置したスペースを、他のスペースとの関連度で相対評価します。ここでも関連度の高いスペース同士は、配置を近づけます。

(7)各種条件考慮

ここまでに考慮しなかった各種条件を加味して、最終調整します。

(8)レイアウト案の作成と選択

複数の案を作成した後、多面的な観点から一案に絞ります。

レイアウトは頻繁に変更できないだけに、以上の原則を参考に実行し、生産性の向上を実現してください。

3. SLPにおける評価の指標とポイント

SLPの手順によって導き出されたレイアウト案が、本当に最適であるかを判断するためには、定量的な評価が欠かせません。その際、最も重視されるのが「運搬効率」です。

工場のコストにおいて、付加価値を生まない「物の移動」は最大のロスと言えます。これを最小化するために、各工程間の距離と運搬物の重量や頻度を掛け合わせた「重み付け距離」を算出し、数値が最小となる案を選択します。また、単に距離が短いだけでなく、交差(クロッシング)や逆走(バックトラッキング)が発生していないかを確認することも重要です。

次に重要なのが「柔軟性(フレキシビリティ)」です。近年の多品種少量生産や製品ライフサイクルの短縮化に伴い、一度決めたレイアウトも数年で陳腐化する可能性があります。そのため、将来的な設備の増設や工程の変更を予測し、配線・配管の配置や柱の間隔、作業動線の確保において、一定の余白を持たせることが評価の分かれ目となります。

4. 成功させるための留意点

SLPを形骸化させず、現場に即した実効性のあるものにするためには、以下の2点に留意する必要があります。

一つ目は、現場の「生の声」を取り入れることです。数値データに基づく分析(P-Q分析など)は不可欠ですが、実際の現場では「ここの通路はフォークリフトがすれ違うには狭すぎる」「この設備の近くは騒音が激しく、検査作業には不向きだ」といった、データに現れにくい制約条件が存在します。アクティビティ相互関連分析を行う際には、生産管理部門だけでなく、現場作業者や保全担当者を交えて議論を尽くすことが、精度の高いレイアウト作成の近道となります。

二つ目は、間接部門や福利厚生施設の配置を疎かにしないことです。SLPの「アクティビティ」には、生産ラインだけでなく、工具室、休憩室、事務所、さらにはトイレの配置まで含まれます。これらの配置が不適切だと、作業者の非付加価値時間が累積し、結果として工場全体の稼働率を押し下げる要因となります。

5. デジタル時代のSLP(デジタル・レイアウト)

近年、SLPの考え方はデジタル技術との融合により、さらに進化しています。かつては図面上で検討していたスペース相互関連ダイヤグラムは、現在では3Dシミュレーションソフトを用いて、仮想空間上で検証することが可能になりました。

これにより、実際に設備を導入する前に、作業者の歩行数や物流の渋滞箇所を可視化し、何パターンものレイアウトを瞬時に比較検討できます。また、IoTを活用して現状の物の流れをリアルタイムに計測し、そのデータをSLPのインプットとして再投入することで、常に「動的なレイアウト最適化」を図る企業も増えています。