現代の製造業、特にエレクトロニクス、エネルギー、医療といった先端分野において、素材を扱う「高精度加工」は製品の性能を決定づける重要な要素となっています。その中でも、ロール状の広幅素材を、指定された寸法と品質を維持しながら細幅のロールに切断・巻き取る「スリッティング技術」は、まさに基盤となるキーテクノロジーです。リチウムイオンバッテリーの電極材、液晶ディスプレイや有機ELに使われる高機能フィルム、さらにはフレキシブル基板など、現代社会を支える多くの製品は、このスリッティング工程なしには成り立ちません。かつては単なる「切断」と見なされがちだったこの技術は、ミクロン単位の精度、極薄素材への対応、そして材料ロスを最小限に抑える環境配慮という、複合的な要求に応えるために、今や高度な制御技術の結晶へと進化を遂げています。今回は、このスリッティング技術の基礎的な仕組みから、品質向上のための飽くなき挑戦、そして多様化する市場ニーズと未来の展望について解説します。

1. 製造業におけるスリッティング技術の重要性

(1) スリッティング技術とは、その定義と役割

スリッティング技術とは、製膜や圧延などの工程を経て製造された広幅のロール状素材(ウェブ)を、製品の要求仕様に合わせて複数本の狭幅ロールに、正確に切断(スリット)し、巻き取る(リワインド)一連のプロセスを指します。その定義の核は「精密な幅決め」と「安定した巻き取り」にあり、単なる素材の分離を超えた、高度な中間加工技術としての役割を担います。

この技術の重要性は、現代製品のサプライチェーンにおける位置付けにあります。広幅の製造ラインは効率性が高い反面、最終製品に必要な細幅の材料を供給する役割はスリッティング工程が担います。もしこの工程で寸法のズレやエッジの欠損、あるいは巻き取りの段差(段巻き)といった品質上の問題が発生すれば、後続のコーティング、積層、打ち抜きといったすべての加工工程において不良が発生し、最終製品の機能不全や歩留まりの大幅な低下に直結します。特に、近年増加している薄膜化された高機能フィルムや、微細な構造を持つ電子材料においては、切断面のバリ(切断時に発生する微細な出っ張り)一つが製品の寿命や信頼性を損なうため、スリッティング工程は「高付加価値化の最後の砦」とも呼ばれています。このように、スリッティングは、素材製造者と最終製品製造者を繋ぐ、品質と生産効率の鍵を握る不可欠なプロセスなのです。

2. スリッティング技術の基礎

(1) スリッティングの概要と仕組み

スリッティング装置、通称「スリッター」は、大きく分けて「アンワインド部(巻き出し)」「切断部(スリット)」「リワインド部(巻き取り)」の三つの主要な機構で構成されています。まず、アンワインド部で広幅の原反ロールが繰り出されます。この際、ウェブの蛇行を防ぎ、均一な張力(テンション)をかけることが重要です。次に、切断部でウェブはスリッターブレード(切断刃)によって設定幅に切断されます。切断された複数の細幅材は、それぞれのリワインドシャフトに送られ、再度均一なテンションを保ちながらロール状に巻き取られます。この一連の流れの中で最も高度な技術が要求されるのが「テンション制御」です。素材が薄く、切断幅が狭くなるほど、わずかなテンションの変動が切断位置のズレや、巻き取り時のシワ、段差の原因となるため、入力(巻き出し)から出力(巻き取り)まで、素材特性に合わせて段階的に張力を変化させる緻密な制御(テーパーテンション制御など)が必須となります。

(2) スリッティングの主要な方式

スリッティングの主要な方式には、素材や求められる切断品質に応じて、主に3つの方式が使い分けられます。

【シアカット方式】

これは、上下二枚の円盤状の刃(丸刃)を回転させ、ハサミのように素材をせん断(シア)しながら切断する方式です。刃が素材に接触する面積が大きく、安定した切断が可能であり、厚めのフィルムや金属箔、紙など、幅広い素材に適用されます。高い切断精度と耐久性が特徴ですが、刃のクリアランス(上下の刃の隙間)の調整が難しく、調整不良は切断面のバリや摩耗を早める原因となります。

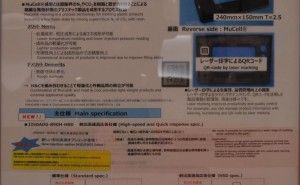

【レザーカット方式】

これは、固定された一枚の鋭利なカミソリ刃(レザーブレード)に素材を押し付けて、進行方向に沿って切断する方式です。主に極薄のプラスチックフィルムや光学フィルムなど、デリケートな素材や熱に弱い素材に適しています。構造がシンプルで安価ですが、刃の寿命が短く、切断スピードやテンション制御が不十分だと切断面が波打つ傾向があります。

【スコアカット方式】

これは、主に上刃(丸刃)のみを用い、下側の硬いロール(アンビルロール)に素材を押し付けながら(押し潰しながら)切断する方式です。「クラッシュカット」とも呼ばれます。素材を押しつぶすように切断するため、比較的厚い紙や粘着テープなどに用いられます。エッジの品質はシアカットに劣りますが、刃の設置・調整が容易であるというメリットがあります。

(3) スリッティング技術がもたらすメリット

スリッティング...

現代の製造業、特にエレクトロニクス、エネルギー、医療といった先端分野において、素材を扱う「高精度加工」は製品の性能を決定づける重要な要素となっています。その中でも、ロール状の広幅素材を、指定された寸法と品質を維持しながら細幅のロールに切断・巻き取る「スリッティング技術」は、まさに基盤となるキーテクノロジーです。リチウムイオンバッテリーの電極材、液晶ディスプレイや有機ELに使われる高機能フィルム、さらにはフレキシブル基板など、現代社会を支える多くの製品は、このスリッティング工程なしには成り立ちません。かつては単なる「切断」と見なされがちだったこの技術は、ミクロン単位の精度、極薄素材への対応、そして材料ロスを最小限に抑える環境配慮という、複合的な要求に応えるために、今や高度な制御技術の結晶へと進化を遂げています。今回は、このスリッティング技術の基礎的な仕組みから、品質向上のための飽くなき挑戦、そして多様化する市場ニーズと未来の展望について解説します。

1. 製造業におけるスリッティング技術の重要性

(1) スリッティング技術とは、その定義と役割

スリッティング技術とは、製膜や圧延などの工程を経て製造された広幅のロール状素材(ウェブ)を、製品の要求仕様に合わせて複数本の狭幅ロールに、正確に切断(スリット)し、巻き取る(リワインド)一連のプロセスを指します。その定義の核は「精密な幅決め」と「安定した巻き取り」にあり、単なる素材の分離を超えた、高度な中間加工技術としての役割を担います。

この技術の重要性は、現代製品のサプライチェーンにおける位置付けにあります。広幅の製造ラインは効率性が高い反面、最終製品に必要な細幅の材料を供給する役割はスリッティング工程が担います。もしこの工程で寸法のズレやエッジの欠損、あるいは巻き取りの段差(段巻き)といった品質上の問題が発生すれば、後続のコーティング、積層、打ち抜きといったすべての加工工程において不良が発生し、最終製品の機能不全や歩留まりの大幅な低下に直結します。特に、近年増加している薄膜化された高機能フィルムや、微細な構造を持つ電子材料においては、切断面のバリ(切断時に発生する微細な出っ張り)一つが製品の寿命や信頼性を損なうため、スリッティング工程は「高付加価値化の最後の砦」とも呼ばれています。このように、スリッティングは、素材製造者と最終製品製造者を繋ぐ、品質と生産効率の鍵を握る不可欠なプロセスなのです。

2. スリッティング技術の基礎

(1) スリッティングの概要と仕組み

スリッティング装置、通称「スリッター」は、大きく分けて「アンワインド部(巻き出し)」「切断部(スリット)」「リワインド部(巻き取り)」の三つの主要な機構で構成されています。まず、アンワインド部で広幅の原反ロールが繰り出されます。この際、ウェブの蛇行を防ぎ、均一な張力(テンション)をかけることが重要です。次に、切断部でウェブはスリッターブレード(切断刃)によって設定幅に切断されます。切断された複数の細幅材は、それぞれのリワインドシャフトに送られ、再度均一なテンションを保ちながらロール状に巻き取られます。この一連の流れの中で最も高度な技術が要求されるのが「テンション制御」です。素材が薄く、切断幅が狭くなるほど、わずかなテンションの変動が切断位置のズレや、巻き取り時のシワ、段差の原因となるため、入力(巻き出し)から出力(巻き取り)まで、素材特性に合わせて段階的に張力を変化させる緻密な制御(テーパーテンション制御など)が必須となります。

(2) スリッティングの主要な方式

スリッティングの主要な方式には、素材や求められる切断品質に応じて、主に3つの方式が使い分けられます。

【シアカット方式】

これは、上下二枚の円盤状の刃(丸刃)を回転させ、ハサミのように素材をせん断(シア)しながら切断する方式です。刃が素材に接触する面積が大きく、安定した切断が可能であり、厚めのフィルムや金属箔、紙など、幅広い素材に適用されます。高い切断精度と耐久性が特徴ですが、刃のクリアランス(上下の刃の隙間)の調整が難しく、調整不良は切断面のバリや摩耗を早める原因となります。

【レザーカット方式】

これは、固定された一枚の鋭利なカミソリ刃(レザーブレード)に素材を押し付けて、進行方向に沿って切断する方式です。主に極薄のプラスチックフィルムや光学フィルムなど、デリケートな素材や熱に弱い素材に適しています。構造がシンプルで安価ですが、刃の寿命が短く、切断スピードやテンション制御が不十分だと切断面が波打つ傾向があります。

【スコアカット方式】

これは、主に上刃(丸刃)のみを用い、下側の硬いロール(アンビルロール)に素材を押し付けながら(押し潰しながら)切断する方式です。「クラッシュカット」とも呼ばれます。素材を押しつぶすように切断するため、比較的厚い紙や粘着テープなどに用いられます。エッジの品質はシアカットに劣りますが、刃の設置・調整が容易であるというメリットがあります。

(3) スリッティング技術がもたらすメリット

スリッティング技術が製造業にもたらすメリットは多岐にわたります。最も大きなメリットは「生産効率の向上」です。広幅で素材を一括製造し、必要な幅に高速でスリットすることで、個別の狭幅ラインを多数設置するよりも圧倒的に高い生産性を実現します。次に「材料歩留まりの改善」です。高精度な切断と巻き取り制御により、切断時に発生する端材(耳端)の幅を最小限に抑えることが可能となり、高価な原材料のロスを削減します。さらに、高精度に幅決めされたロールは、後工程の自動化ラインへの供給が安定するため、ライン全体のスループット向上と不良率の低減に大きく貢献します。

3. スリッター加工における品質向上の追求

(1) 品質を左右する主要因

スリッター加工の品質を決定づける要因は、複雑に絡み合う要素の集合体です。主要因は以下の3点に集約されます。

第1に「切断刃とクリアランスの精度」です。切断刃の刃先摩耗は切断抵抗を増加させ、切断面のバリや粉塵の発生を招きます。また、シアカット方式の場合、上下刃のクリアランスが素材の厚みに合致していないと、切断品質が著しく低下します。このクリアランスは素材の種類や厚みが変わるたびに微細な調整が必要であり、熟練の技術が求められます。第2に「ウェブの走行安定性とテンション制御」です。素材が高速で走行する際、わずかな振動や空気の流れでウェブが蛇行すると、切断位置が設計値からズレます。特に極薄フィルムでは、微細なテンションの変動が走行中のシワや変形を引き起こし、巻き取り時の段差や緩みに直結します。第3に「巻き取りの均一性」です。製品ロールは、最後まで均一なエッジと張力で巻き取られている必要があります。リワインド時に発生する巻きズレ(端面が不揃いになる「テレスコープ」現象)や段巻き(巻きの凹凸)、巻緩みは、後の工程でロール崩れや加工不良の原因となるため、巻き取り径の増大に合わせてテンションを微調整する制御が不可欠です。

(2) 高精度な寸法管理技術

品質向上のための挑戦は、高精度な寸法管理技術の開発によって支えられています。従来の熟練作業者の経験と勘に頼る調整から、自動化された精密な制御へとシフトしています。

まず、切断幅の管理においては、「自動刃位置決めシステム」が不可欠です。これは、切断刃の位置をミクロンオーダーで設定・再現するシステムであり、段取り替え時間の短縮とヒューマンエラーの排除に貢献します。さらに、切断中のウェブの幅を非接触センサー(レーザー変位計やCCDカメラなど)を用いてインラインでリアルタイムに計測し、設定幅からのズレをフィードバック制御することで、常に最適な切断位置を維持します。

テンション制御においては、単に一定の張力を保つだけでなく、巻き取り径の増加に伴い内層と外層で発生する応力の差を考慮し、最適なテーパー比で張力を徐々に減衰させる「テーパーテンション制御」が一般化しています。さらに、素材の厚みムラや硬さのバラツキに対応するため、巻き取りシャフトごとに独立したトルク制御を行う「差動巻き取り」技術が開発され、均一で高品質なロール形成を可能にしています。

(3) 検査・計測技術の進化

品質を可視化し、不良を未然に防ぐための検査・計測技術も目覚ましく進化しています。

従来の目視検査では検出できなかった微細な欠陥や汚染物質を捉えるため、「高速画像処理検査システム」が主流となっています。これは、ウェブの全幅をスキャンし、表面のピンホール、異物、コーティングムラなどをリアルタイムで検出し、その位置情報を記録・マーキングする技術です。このシステムにより、欠陥部分を含む製品ロールを正確に特定し、後工程での不良品混入を防ぐことが可能になります。

また、切断エッジの品質、特にバリの有無や切断面の粗さを非接触で測定する技術も重要です。レーザーや光学顕微鏡技術を用いて切断面の断面形状をミクロンレベルで計測し、刃の摩耗状態を予測・診断することで、刃の交換時期を最適化し、常に最高の切断品質を維持する「予知保全」にも繋がっています。これらの進化は、スリッティング工程の品質保証体制を、事後対応型から未然防止型へと変革しています。

4. 多様化する市場ニーズとスリッティング技術の対応

(1) 高機能フィルム・薄膜材への対応

近年、スマートフォン、タブレット、電気自動車(EV)といった製品の進化に伴い、使用される素材はますます高機能化、薄膜化、そして多層化しています。リチウムイオン電池のセパレーターフィルム(数ミクロンレベルの厚さ)や、タッチパネル用の極薄光学フィルムなど、これらのデリケートな素材を傷つけることなく、高い精度で加工することがスリッティング技術の最重要課題となっています。

これに対応するため、スリッターは極限の低テンション制御を可能にする高感度ダンサーロールや高性能なトルクモーターを採用し、ウェブとの接触摩擦を最小限に抑える非接触ガイドロールなどを組み合わせています。また、切断方式においても、物理的な負荷が小さいレザーカットや、よりクリーンな切断面を実現する特殊なレーザー切断技術の研究・導入が進められています。薄膜材はわずかな静電気でも切断位置が変動するため、除電技術や環境制御(温度・湿度管理)も高度化し、クリーンルーム内での加工が常態化しています。

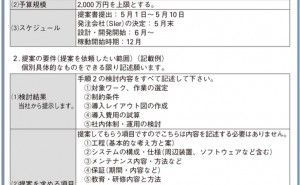

(2) 小ロット・多品種生産への柔軟な対応

製造業のトレンドは、大量生産から、消費者や顧客の個別ニーズに対応する小ロット・多品種生産へとシフトしています。この変化はスリッティング工程にも「迅速な段取り替え」という課題を突きつけました。従来の刃交換や位置調整に数時間かかる体制では、短い納期に対応できません。

この課題を解決するため、自動化された「無人段取り替えシステム」の導入が進んでいます。これは、切断幅のレシピ情報に基づいて、数十本にも及ぶ上下の丸刃の位置を、オペレーターの手を介さずに短時間で自動でミクロン精度で設定・調整する技術です。また、ウェブの供給から巻き取りまで、すべての制御パラメーター(テンション、速度、テーパー比など)をデジタルデータとして一元管理し、次の製品への切り替えをワンタッチで行える「デジタルレシピ管理」が、柔軟な生産体制を支える基盤となっています。

(3) サステナビリティへの貢献

地球環境への配慮と持続可能な社会の実現(サステナビリティ)は、製造業の必須要件となりました。スリッティング技術は、この分野においても重要な役割を果たしています。

まず、最も重要なのは「原材料ロスの削減」です。前述した高精度な寸法管理により、切断時に必ず発生する耳端材(切断後の両端の使えない部分)の幅を極限まで狭めることが可能となりました。特に高価な機能性材料において、このロスの削減は経済的効果だけでなく、資源の有効活用という点で環境負荷の低減に大きく貢献します。また、装置自体の省エネルギー化も進められています。最新のスリッターは、高効率モーターの採用や、運転状況に応じた電力消費の最適化制御により、旧式の装置と比較して大幅なエネルギー消費量の削減を実現しています。さらに、切断時に発生する粉塵やヒュームを高性能フィルターで捕捉・回収し、作業環境のクリーン化を図ることも、環境と作業者の健康を守る上で重要な取り組みです。

5. スリッティング技術の展望と未来

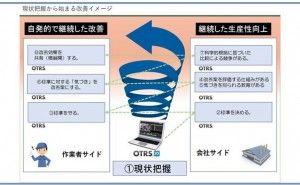

(1) AI・IoTを活用したスマートスリッター

スリッティング技術の未来は、AI(人工知能)とIoT(モノのインターネット)によるデジタル化の進展と密接に結びついています。IoT技術によってスリッター装置の全センサーデータ(テンション、温度、振動、刃のクリアランスなど)がリアルタイムで収集・蓄積されます。そして、この膨大なデータをAIが解析することで、従来の熟練技術者でさえ気付かなかった異常の予兆や、最適な運転条件を導き出します。

具体的には、AIによる「予知保全」が実現します。切断抵抗やモーターの振動データの微細な変化をAIが捉え、刃の摩耗度を正確に予測し、切断品質が低下する前に自動で刃の交換タイミングを指示します。これにより、計画外のダウンタイム(停止時間)が大幅に削減され、生産性が向上します。さらに、ウェブの材質、厚み、目標切断幅といった入力情報に基づき、AIが過去の成功事例から最適なテンションカーブや切断クリアランスを自動で生成・設定する「自己最適化運転」が可能となり、オペレーターの負担軽減と品質の安定化に貢献します。

(2) 次世代の切断・加工技術

従来の物理的なブレードによる切断に加え、次世代の切断・加工技術がスリッティングの世界に応用されつつあります。特に注目されるのが「レーザー切断技術」です。レーザーは非接触で素材を切断するため、ブレードによる物理的な負荷や物理的なバリ・粉塵(切断屑)の発生を抑えられます。これにより、極薄フィルムや複合材料の加工に適しています。ただし、レーザーは熱加工であるため、素材によっては熱影響や、ヒューム(ガス化した素材の再固化)、ドロス(溶融物の付着)といった、物理切断とは異なる副産物が発生するリスクがあり、超短パルスレーザーなど、熱影響を極限まで抑えた高精度なレーザー加工技術の開発が焦点となっています。

また、切断された素材の「機能化」を同時に行う試みも進んでいます。例えば、スリットと同時に切断エッジに特殊なコーティングを施したり、エッジを熱処理して強度を向上させたりする複合加工機の開発です。これにより、スリッティング工程が単なる切断から「エッジの高機能化」という新たな付加価値を生み出すプロセスへと進化する可能性があります。

(3) スリッティング技術者が担う役割

装置の自動化が進むにつれて、スリッティング技術者に求められる役割も変化しています。単に装置を操作し、トラブルに対応するだけでなく、「データの管理者」としての役割が重要になります。

未来の技術者は、AIが算出した最適な運転条件を理解し、その結果を検証する「データサイエンス」的な視点が必要です。また、複合材料や新素材が登場する中で、それぞれの素材特性に応じた最適な加工条件を、デジタルレシピとして構築する能力が求められます。さらに、スリッター装置を含む製造ライン全体の効率を最大化するための、サプライチェーン全体を見渡す「システム思考」も不可欠となります。技術者は、装置の進化を最大限に活用し、デジタル技術と熟練の知識を融合させることで、製造業のイノベーションを牽引する重要な存在となるでしょう。

6. まとめ、製造業の未来を支えるスリッティング技術

スリッティング技術は、単なるロールの切り分け作業から、現代のハイテク製品の品質と性能を担保する「精密工学の粋」へと進化しました。ミクロン単位の精度、極薄素材への対応、そして小ロット多品種への柔軟な切り替え能力は、高付加価値製品を生み出す製造業の競争力を直接的に支えています。この技術の進化の根底には、切断刃の精度管理から、緻密なテンション制御、そしてAI・IoTを活用した自己最適化や予知保全といった、デジタル技術の導入があります。特にサステナビリティが重視される現代において、原材料ロスの最小化に貢献するスリッティングは、環境負荷の低減という社会的責務も果たしています。今後、次世代の非接触切断技術や、AIによる超自動運転が実用化されることで、スリッティング工程はさらなる効率化と無人化が進むでしょう。製造業の未来は、高度に自動化されたスリッティング技術によって供給される、高品質な中間素材によって支えられています。この技術は、これからもイノベーションの最前線として、私たちの社会を豊かにする製品づくりに不可欠な役割を担い続けるでしょう。