金属材料は身近な材料であり、自動車、鉄道、建設など高い強度が求められる機械や構造物には欠かせない材料です。金属材料の種類は鉄鋼、ステンレス鋼、非鉄金属など多岐にわたります。

そのため適切に機械部品、構造材料として使用するためには金属材料の基礎知識が必要になります。また金属材料は加工や熱処理によって強度が変わる性質があります。機械構造物の破壊事故は、何らかの疲労損傷によると言われます。比較的小さな荷重が繰返し負荷されることによって生じる疲労破壊は、前兆を捕らえることが難しく、壊滅的な破壊事故を起こす危険性があります。

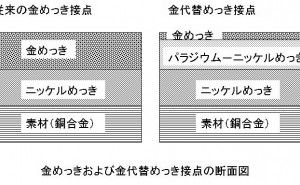

金属材料の加工には溶接、鍛造、めっきなどがあります。鋳造は溶解した金属を型に流し込み凝固させる工法です。そしてこの時出来た製品を鋳物と言います。はじめにるつぼと呼ばれる容器の中で金属を温度を上げて溶解し、鋳型に流し込み製品を作ります。金属製品の多くは溶解鋳造から作られています。加工方法や鋳型の種類などによって鋳造は分類されます。

鋳造に関連しては、鋳塊:インゴット、鋳鉄、鋳物、ダイカスト鋳造などの関連用語がありますが、今回は、ダイカスト(ダイキャスト)の概要を解説します。

マグネシウム・銅・アルミニウム・亜鉛などの合金を金型内に圧入し、瞬時に成形する特殊な鋳造品がダイカスト(ダイキャスト)です。重力鋳造、砂型鋳造など鋳造法では得られない精度の高さ、設計の自由度が高いなど、優れた品質が得られます。

正確な仕上がりで精密な寸法の美しい表面を持つ製品が大量生産できるため、ダイカストの価値は金属加工業界で高評価です。ダイカスト市場の8~9割は自動車部品で、最近はステアリング関係の部品に対するニーズが高まっています。その他デジタルカメラ、パソコン、携帯電話、冷蔵庫、洗濯機、ミシンなど日常生活のさまざまな製品に使われています。

ダイカスト法は、金型鋳造法の一種で、得られた鋳物もダイカストと呼ばれます。コスト面では大量生産に適しているため有利です。とくにダイカストに用いられる素材のなかでも軽量で耐久性、省エネ・省資源、リサイクルに優れているのがアルミニウムです。

1.ダイカスト(ダイキャスト)のメリットとデメリット

ダイカストは、金属加工の方法としてさまざまな利点がありますが、次にコストや加工などの面からをまとめます。

(1)メリット

コスト面では大量生産に適している。複雑で精度が必要な製品でも金属を金型に流し込むことで製造ができるため生産性がよく、低コストの製品づくりが可能です。寸法精度がよく、表面が滑らかに仕上がります。特に他の鋳物よりダイカストはよい寸法精度が得られる特徴があります。表面は、場合によっては鋳造後の加工が不要なこともあります。

(2)デメリット

溶解した金属を型に流し込む際に、蒸発した離型剤が製品に取り込まれれる傾向があるため、どうしても鋳巣が生じやすく、強度が製品の仕様に合わないこともあります。また、ダイカストの金型は高価です。大量生産に向くダイカストですが、金型の寿命により金型を再び製作する必要があります。当然、少量生産ではコストに見合いません。

製造するものによりますが、金型寿命は数万ショット~20万ショット程度です。なお、流し込む素材が純アルミでは溶湯温度が高く、金型寿命は3万ショット程度となります。アルミダイカストはコストがかさむ傾向にあります

2.ダイカストマシンとは

ダイカストに使用される鋳造機には、コールドチャンバーダイカストマシンとホットチャンバーダイカストマシンがあります。

コールドチャンバーダイカストマシンは、アルミニウム合金に使用されます。ホットチャンバーダイカストマシンは、亜鉛合金やマグネシウム合金に使用されます。

3.ダイカストに使用される金型とは

ダイカストに使用される金型は、固定型と可動型で構成され、2つ合わせることで溶融金属が鋳込まれて製品となるキャビティが形成されます。

固定型は、ダイカストマシンの固定盤に取り付けられ、溶湯を鋳込むための鋳込み...