前回、なぜクリーン化が必要かを解説しました。今回はクリーン化の必要性についてさらに突っ込んで考えてみます。

前回、なぜクリーン化が必要かを解説しました。今回はクリーン化の必要性についてさらに突っ込んで考えてみます。

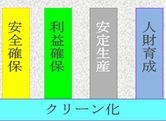

右の図はクリーン化が全てのベースであることを示していますが、単にクリーン化担当が都合良く言っているように聞こえるかも知れません。

私は、①安全確保 ②利益確保 ③安定生産 ④人財育成、これらものづくり要素の共通のベースであると考えています。

-

安全確保

クリーン化パトロールなどでは、電気の配線や各種ケーブルが床に無造作に這っているのを見つけたりする場合があります。これをそのままにしておくと、クリーン化の観点では、そこにゴミが溜まり清掃し難い。故に清掃しなくなり、ゴミの溜まり場になると言う問題が発生します。

安全の観点では、通行した人が電気の配線に足を引っ掛けて転倒したと言う事例があり、転倒時、大切な品物を両手で持っていて手を放すことが出来ず、顔面を強打したとのことでした。こういうものも労働災害になります。またその時運悪く電気のプラグも抜け、稼働中の設備が停止し、生産にも影響したという事もあります。こう言う例からも、クリーン化パトロールの時は、ゴミだけではなく安全面にも着眼したいものです。

私が色々な会社から呼ばれて現場に入ると、このような安全上の問題もどんどん指摘します。しかし私はクリーン化が専門ですので、ゴミ、汚れ、発塵等を指摘すると思い込んでいる人達からすれば意外なのでしょう。「あなたはクリーン化が専門なのに、どうして安全の事まで指摘するんですか?」と言われることが時々ありました。

そんな時は、「安全は全てに優先します。クリーン化担当が安全の事を指摘してはいけないと言うことはないですね。むしろ気がついても担当外だと言って指摘せず、目の前で事故、災害が起きたら誰だって後悔します。だからどんどん指摘するんです。クリーン化活動で利益が出ても、事故、災害が発生したら、そんな利益は吹っ飛んでしまいます。未然防止になればいいんです」と言って遠慮なく指摘しています。

2.利益の確保

ゴミ、汚れにより製品が不良になった時、そのものは売ることができません。又お客様からの注文数が確保できず、不足分の原料を追加で投入するため、その分利益が少なくなります。後から追加投入したものは、約束の納期に間に合わないかも知れません。すると、お客様に取っても、売るタイミングを損ね、納期の守れない分は買い取らないかも知れません。

後から追加投入したものを、どうしても納期を守る必要が生じた場合、流動中の他のものを止める、道をあけるといった対応をすれば、これもまた安定生産の阻害要因になります。

3.安定生産

ゴミ、汚れなどでやり直し、手直しが必要になった時、洗浄し直したり、人手をかけて製品をクリーニングしたりすることが必要になります。その工程で品物が溜まり、後工程には流動されず手空きになります。また溜まった製品を残業や休日出勤、工数応援などで一気に加工・処理すると、今度は後工程に山積みになってしまいます。品物が溜まることを、生産現場では団子になるなどとも言います。こうなると後工程ではいい迷惑です。前工程と同じ対応をしなくてはいけないかも知れません。自分の工程さえ良ければいいのではなく、後工程はお客様と言う意識も大切です。

このように、最初はさざ波程度の溜まりでも、その影響が後工程に行くほど増幅し大波になる場合があり、それを挽回できない、納期を守れないことにもなります。元々やり直し、手直しが発生する事を見込んだ生産計画はしないのが普通ですから、納期遅れも発生するかも知れません。更に、処理のためにかかる時間、人工数、薬液、電気代等のロスも出ます。また残業代や休日出勤など人件費にも影響が出ます。

忙しい割に儲からないのは、こんなところにも原因があるのかも知れません。ゴミ、汚れなどの原因が設備だとすると、やり直し、手直しが繰り返し発生することになります。こんな時生産計画を緩める、見直すのではなく、クリーン化視点で設備も常に良い状態にし、再発防止の努力をしておきたいものです。速く製品が流せると言うことは、速く現金回収が出来ることで、企業体質も強くなります。

4.人財育成

人材と書くのが正しいのですが、私は“材料はいくら育てても材料、財産は上手く育てると増えたり成長する。人を材料扱いしているうちは育たない。人は財産であると考え、意識的にこの財を使っています。

クリーン化をベースにした人財育成では、こんな例があります。上司が、二次更衣室で若い人たちの防塵衣の着方、脱ぎ方を見て、「防塵衣の着脱順序が違うじゃないか。教育で教わらなかったのか? 更衣室内にも掲示してあるじゃないか。あの通りにやりなさい」と言っ...