♦ FMEA導入を成功させるための前提条件

市場では、設計の信頼性・安全性が求められています。それにはお客様目線で設計・製造を行い、市場のリスクを最小限に抑えるリスクアセスメント手法の導入が必須となっています。

ものづくりを行う上で、作業ミスや作業漏れが無いようにQC工程図や作業指示書を設計します。また製品設計でも、この部品が壊れないように、またすぐ外れないように細心の注意払って構造設計します。

でも、何事も完ぺきな事はできないので、どうしてもミスや漏れが出てしまいます。ではどうやって「未然防止」対策を行えばよいでしょうか。

そのキーワードは「お客様目線」です。このお客様目線で設計する考え方は、最近注目を集めている「リスクアセスメント」や「FMEA」の基本的な考え方なのです。つまり「お客様が使った時に事故や故障が起きないだろうか」、「もし起こったらどのような影響を与えるだろうか」、「けがをしないだろうか」と考えるのです。

普通の設計の考え方はどうでしょうか?

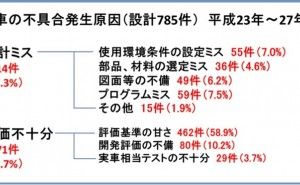

不良を出すと、納期が遅れる、損害が出る、上司に叱られる、だからミスをしないように注意して設計しよう。こんな自己本位、自己防衛的な設計作業になりがちです。次のように、できるだけ過去に実績のある設計方法を採用しようとしますが、これが往々にして失敗のもととなります。

- これは実績のある(?)設計の部品だから問題ないと先輩が言っている

- 安く作るためにはこの方法しかない

- いままでこの方法の設計で問題は発生していない

- 以前発生した不具合はすべて対策済みだから問題ないはずだ

そこで「もしミスをしたらどうなるか?」と発想転換をします。

一応、この部品の構造上、強度は問題ない設計を行ったが、でも「万が一この部品が壊れたら、お客様にどういう影響を与えるだろうか?」と考えるのです。

特に構造設計において「部品の強度は十分のはずだ」ではなく、この部品は「使用時に繰り返し応力はどれくらい掛かるだろうか?疲労破壊することはないだろうか?」と考えるのです。

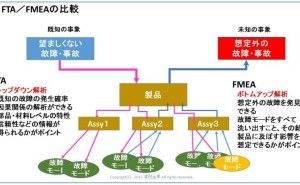

製造工程も同じです。「もし、この工程で間違った部品を組み込んだまま、見つからずに納入し、お客様が使ったら、お客様にどういう影響を与えるだろうか?」と考えます。この「影響度」と「発生頻度」を予測して、この設計で問題ないかを数値化して検証評価するのが「リスクアセスメント」であり「FMEA」なのです。

しかし「リスクアセスメント」や「FMEA」を導入していな企業であっても、この「お客様目線」の考え方は非常に重要です。

この部品がもし、壊れたら、重要な機能が失われる ⇒ 壊れるとしたらどのように壊れるだろうか ⇒ 部品に繰り返しの衝撃はどれくらい想定されるだろうか ⇒ どれ...