TOC(制約理論)は、制約中心のマネジメントとDBR(ドラム-バッファ-ロープ)という同期法の2つからなり、これはゴールドラット氏の「ザ・ゴール」の中でハイキング行進という比喩でモデル化されています。ここで詳しく図解してみましょう。

図.TOCとハイキング行進

図に示すように、一列縦隊で行進するハイキングの先頭を行進する少年アンデーは未踏の道を歩き、後続する少年ベンが行進出来るように後に間隔を広げなければなりません。

工場で最初の加工工程に資材を投入する為には、その上流行程として資材の購買納入が行われなければならないのと同様です。少年アンデーと少年ベンの間の間隔距離は、資材の在庫バッファーです。資材在庫がなければ最初の作業が開始できないのは、アンデーが行進を開始しなければベンが最初の一歩を踏み出せないのと同じです。

続くチャック、デック、イバンスの後続する行進も、サプライチェーン上での後続工程の連鎖に相当します。最後のイバンスが通過して始めてハイキングチームの行進が進むように、サプライチェーンの供給業務の連鎖は最後の販売工程の製品の納入とそれに伴うキャッシュの入金があって始めて完了します。イバンスの前のアンデー、ベン、チャック、デックがどんなに行進スピードが速くても、その速度に変動があって間隔が詰まったり広がったりして後ろに行くほど先頭から最後尾のイバンスとの距離が拡大してしまいます。ハイキングチームとしては、イバンが進まない限り進捗はありません。

資材調達・生産スピードや工場からの配送スピードがいくら速くても、その速度がバラバラに変動するようでは、工程間の仕掛在庫が増大したり、材料・部品不足で非稼働状態になり、資材調達による資金流出から、製品販売による資金流入までのリードタイムが長くなって、過剰な運転資金を要してしまいます。

そこでハイキング行進を比喩に使って、どのようにハイキングチームを監督したら行進が早くなるかを検討してみます。そしてその方法をサプライチェーンマネジメントに戻して見ることによって、その効果を検証するのです。ハイキング行進では、以下のような方針とルールを適用すれば確実に行進スピードは向上するでしょう。

1.ボトルネックを発見する

先ず全体の速度はボトルネックとなる一番遅い少年が決定していますので、それが誰であるかを認識します。その少年が10%早くなればハイキングの行進全体が10%早くなり、10%遅くなればハイキング全体の行進も10%遅くなります。

このボトルネック又は制約を発見し、認識することが先ず第一歩です。サプライチェーン上での制約は、どの製品の需要によって決まり、需要が変動すればボトルネックは時々刻々変化します。現場対応で経験・感覚的に認識するのではなく、データの測定・観察でボトルネックを認識することが、システムとしての可能性を飛躍的に拡大します。

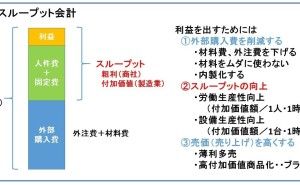

2.ボトルネックに同期化する

ボトルネック以外の他のメンバーがどんなに早く進んでも、ハイキングのスピードは一向に速くなりません。むしろメンバー間の間隔が広がって先頭から最後尾までの距離が長くなり、先頭が通過してから最後尾のメンバーが通過するまでのリードタイムが長くなるだけです。一番遅いボトルネックの進行速度に合わせてドラムを鳴らし、全員がそのリズムで進行することで速度を同期化させます。

速度のバラツキによって広がる間隔に制限を持たせるために全員をロープでつなぎ、これによって速度バラツキを一定限度に抑えます。弛んでいる場合は間隔が詰っており、張っている場合は間隔が広がっている状態です。ロープの長さで、その間隔をコントロールし、先頭から最後尾までの広がりは全体のロープの長さで設計できます。DBR(ドラム・バッファー・ロープ)理論は、ボトルネックに同期化することで行進を簡単かつ明確にマネジメントする手法なのです。

サプライチェーンでは、供給のスピードを一番遅い業務に合わせて同期化することで供給業務間に存在する在庫を少なくして、最初の工程からキャッシュとなる最後の工程までの時間を最小にするのに相当します。筆者の知人は、学生時代にワンダーフォーゲル部活動で、ボトルネックになるメンバーを先頭にして、全メンバーが彼に同期するという方法が常識だったそうです。

3.ボトルネックの能力を上げる

上記2つのやり方で、アンデーが通過してから最後のイバンが通過するまでのリードタイムは短縮され、先頭から最後尾までの間隔は短縮されます。すなわち在庫が減り、資材投入からキャッシュの入金までのリードタイムが短縮されます。しかしながらハイキングのスピードが速くなるわけではありません。そしてキャッシュの増大スピードが高くなるわけでもないのです。

ボトルネックの能力を上げることでハイキングの速度が上がり、キャッシュの増大スピードであるスループットが高くなるのです。ハイキングの場合で言えば、ボトルネックとなるメンバーのリュックなどの負荷を軽くすることで、全体の進行速度を上げることが出来ます。サプライチェーンで見るならば、ボトルネックが工場内、資材調達先、物流、又は販売流通チャネル上のマネジメントなどのどこなのかによって、それぞれ能力を上げる対策を発案する必要があります。

それによって非ボトルネックであるメンバーのスピードも上がり、全体のスピードが上がります。販売と言う供給業務を含むサプライチェーン全体の稼働率が上がるので、スループットすなわちキャッシュフローのスピードが上がることになります。これが実現すると今度は、非ボトルネックの中から別のボトルネックが発生し、1.のボトルネック発見段階に戻って同じ手順を繰り返すのです。

このような手順を何回も繰り返すことによって、最初は...