前回のその5に続いて解説します。今回からは実務においてリスクアセスメントを進める際のポイントを解説します。リスクアセスメントを形骸化させずに、いかに効果的に実施するか。そのためのポイントとして、以下の4つを解説していきます。

①設計プロセスの中に組み込む

②メリハリをつける

③設計者の意識を高く保つ取組みを継続的に実施する

④リスクのチェック・レビュー・承認をいつ誰が行うかを明確にする

4つのポイントの中の「①設計プロセスの中に組み込む」について、今回と次回で詳しく解説していきます。

1.リスクアセスメントの形骸化を防止する

リスクアセスメントを他の設計イベント(デザインレビューやFMEA、FTAなど)と切り離して、単独のイベントとして実施すると、設計効率が悪くなります。なぜなら、製品の各構成部品は、安全性だけではなく、その他の機能も合わせ持っていることがほとんどだからです。

プラスチック製の踏み台を設計する場合を考えてみます。人が乗った時に耐えられる強度を上げるために、プラスチックの肉厚を大きくしたとします。安全性においては強度が向上したので、リスクアセスメントの結果はよくなります。しかし、肉厚を大きくすると製品が重くなります。使用者の「楽に持ち運びたい」という要求を満たせなくなるかもしれません。

また、転倒防止のために、踏み台の天板部分に摩擦係数の高いエラストマーを使用したとします。安全性においては滑りにくくなったので、リスクアセスメントの結果はよくなります。しかし、硬度の低いエラストマーを使用すると汚れやすくなります。使用者の「いつまでもきれいな状態で使いたい」という要求を満たせなくなるかもしれません。

安全性だけを確保すればよい製品はありません。安全性とそれ以外の性能の両立が必要なのです。したがって、リスクアセスメントと他の設計イベントを別々で行うと、片方のイベントで設計変更が発生した場合に、もう一方のイベントで設計変更内容を議論し直さなければなりません。議論し直した結果、また設計変更が発生すると、最初のイベントで再度設計変更内容を議論することになります。そういったことを何度も繰り返し実施することは、非効率以外の何者でもありません。

非効率なリスクアセスメントは、設計者にとって面倒くさい存在になります。大きな製品事故やリコールの直後は、設計者の意識も高いため、多少負荷が大きくても頑張って進めることができます。しかし、コストダウンやその他の品質改善業務などが忙しくなってきたり、製品事故が発生しなくなったりすると、こんなことをやって意味があるのだろうかと思い始めます。設計者がそういう意識になると、リスクアセスメントはだんだんと形骸化していきます。したがって、リスクアセスメントは負荷を大きくせずに、自然な形で設計プロセスの中に組み込むことが重要です。もちろん、設計負荷が大きくなっても、単独のイベントの開催もしくは集中的な議論を行う場を設けた方がよいケースもあります。重大な製品事故やリコールが多発しているような、リスクの高い製品の場合です。例えば、火や電気を使う製品、乳幼児・高齢者・障害者向けの製品などが該当します。

2.設計におけるリスクアセスメントの位置づけ

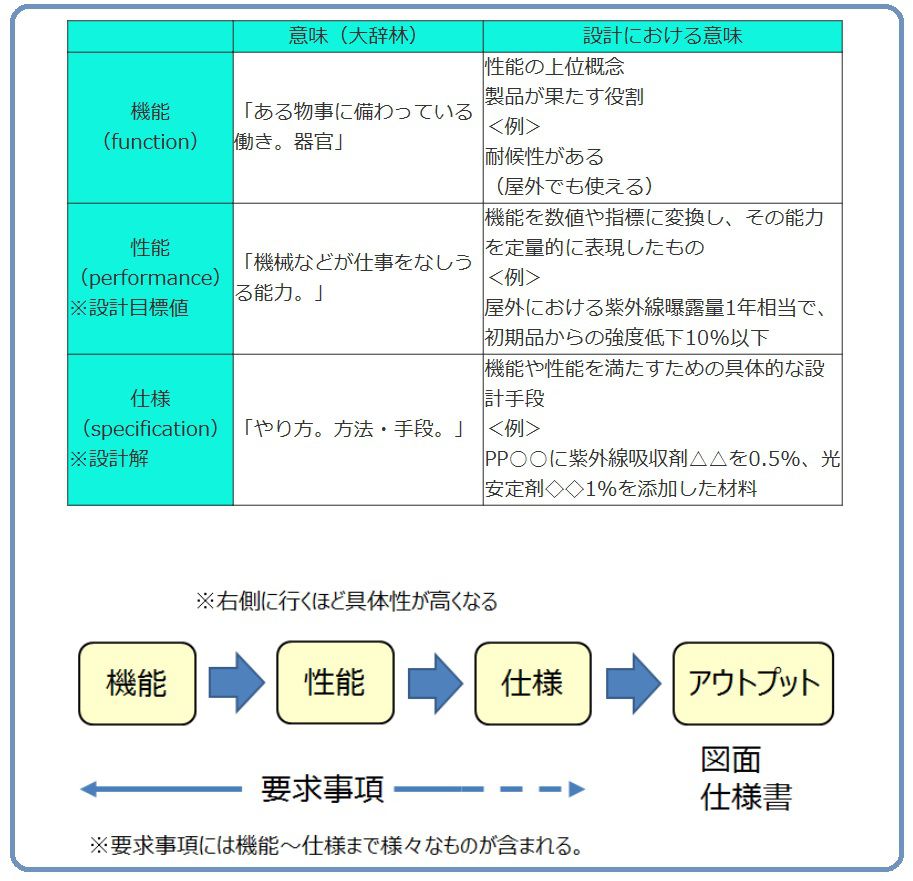

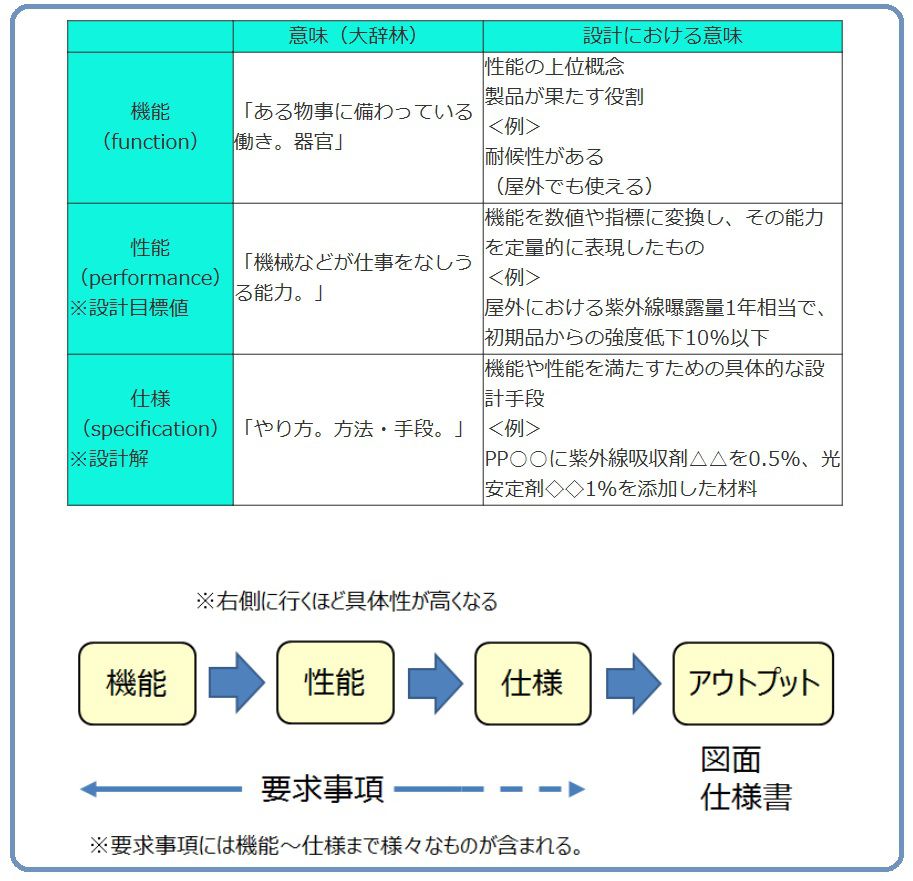

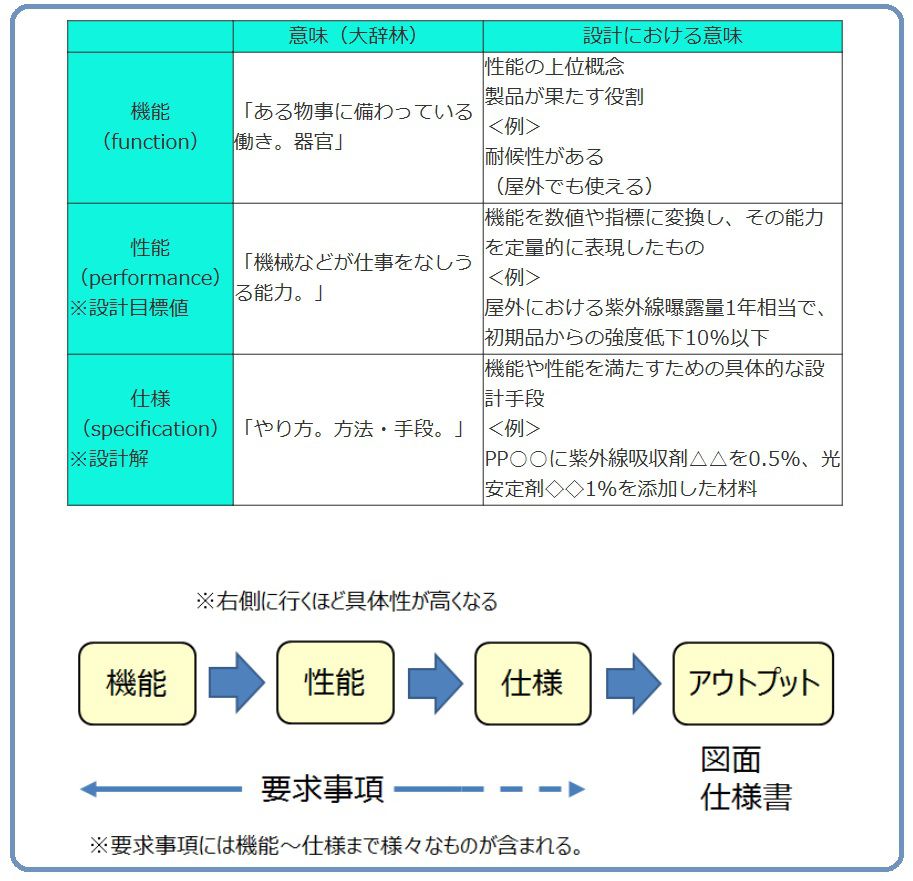

リスクアセスメントは、設計という行為で考えると、何も特別なことをやっているわけではありません。意匠性や耐久性など、安全性以外の要求事項を実現するプロセスと同じです。設計とは、顧客の要求や法規制といった要求事項(インプット)を、製造できる形(アウトプット)にまで細かく分解していく一連のプロセスです。設計を進める際は、具体性の低い方から機能⇒性能⇒仕様という順番で細かく分解していきます。

設計者によって設計の進め方に違いはありますが、多くの設計者の頭の中で、このような思考で設計が進められているはずです。もう少し具体的な例で見てみましょう。製品には下記のように様々な要求事項があります。

リスクアセスメントのC領...