あなたの工場は、ムダが見えない、気づかないから改善が進まないのです!!

付加価値を生まない一切の動作、作業、工程をムダと称しますが、自分の目で見ることができるようになれば、改善は一気に進めることができます。しかし、ムダは空気のように見えないものです。 ちょっとしたヒントでムダは見えるようになります。そして、職場の仲間と一緒に取り組めば、一層早くムダ取りができます。見えるムダはよく知られていますが、見えないムダも気づくことで原価低減に大きく寄与するものです。

【対象】

生産技術担当者・製造技術担当者・改善担当者

改善が進まない工場の工場長

ムリ・ムダ・ムラがわからない若手社員

工場で働いて腰痛になった方

【コース内容】

1. ムダとは何か?

ムダとは付加価値を生まない動作、作業、工程のすべて

一連の動作の90%から95%はムダ

ムダを気づかなかったから改善ができなかった

ムダの発見は停滞を探すと見えてくる

2. 見えるムダと見えないムダ

・7つの見えるムダ

・6つの見えないムダ

3. ムダを「見える化」してみる

事例で納得

チャート化する

円グラフ化する

4. ムダの発見とすぐに改善する具体的な活動を紹介

観察の仕方次第でムダが見えてくる

多くの問題点を発見するやり方

問題点の共有方法

短時間で改善する方法

5. ムダを改善するツールの紹介

改善グッズの紹介

段ボールを使ってシミュレーションする

人はもっともフレキブルな治工具

6. 改善する時間を生み出す方法

強制的に改善の時間をとるやり方

事前準備の時間づくりと時間を意識したやり方

職場の仲間と一緒にやる短期集中改善の方法

フロア内に改善コーナーを設置する

【講師紹介】

(株)SMC代表取締役 松田 龍太郎 氏

1974年 米子工業高等専門学校 電気工学科卒業。

1974年 倉吉立石電機株式会社(現オムロンスイッチアンドデバイス株式会社)入社。技術課配属。主な業務内容は、リミットスイッチの設計、開発、品質保証、生産技術など。特許・実用新案は、26年間で150件。改善実施件数は、6,000件以上。

1984年 同社、リミットスイッチ製造課配属。主な業務内容は、製造の管理監督。

1986年 同社、ONPS推進課(トヨタ方式のオムロン版)配属。主な業務内容は、トヨタ方式の導入と定着。あらゆる業務改善を実践。その後、日本IE協会の生産革新大会に2年連続して講演。

2000年 同社、退社。

2000年 有限会社エス・ピイ・エス経営研究所入社。欧州を中心に現場改善コンサルティングを展開。60社以上、200工場以上。

2006年 同社、退社。

2006年 株式会社SMC設立。代表取締役就任。

2011年 ドイツで、Adeput−Consultants GmbH&Co.KGを設立。

2016年 株式会社グローバルテクノ講師。

・ 日本IE協会会員。

・ 主な著書に、「絵とき ポカミス撲滅大全(日刊工業新聞社 共著・監修)」、「絵とき 簡便自働化(日刊工業新聞社 共著・監修)」、「日本製造業を立て直す「超ものづくり」(日経BP社 共著)」、「虫の眼・魚の眼・鳥の眼(日刊工業新聞社 工場管理 連載中)」など。

キーワード

講師のプロフィール

見えないコトを見えるようにする現場改善コンサルタント。ユーモアと笑顔をセットにして、元氣一杯に現地現物での指導を心がける。難しいことはわかりやすく、例え話や事例を用いながら解説し、納得してもらえるように楽しく動機付けを行います。

松田 龍太郎

まつだ りゅうたろう / 鳥取県 / 株式会社 SMC

「見たり聞いたり試したり」の”試す人”がごくわずかしないないので、現場改善が遅々として進まないので悩んでおらる方が多いと思います。その実態は、1%から数%とも言われます。その試す人達を増やすことができれば...続きを読む

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

9:30 ~

受講料

36,720円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

9:30 ~

受講料

36,720円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

類似セミナー

関連セミナー

もっと見る関連記事

もっと見る-

【2025年ものづくり白書から】2026年 日本の製造業・機械産業の注目動向と展望~機械部門技術士が読み解く次の一手~

【目次】 日本の製造業は今、大きな転換点に立っている。人手不足、エネルギー制約、地政学リスク、そして急速に進むデジタル化と脱炭素化。... -

「考える力」を失った製造拠点の終焉、技術の砂漠化~ 現場から消える「考える力」~

【目次】 設備も図面も存在する。しかし、それを「考えて使える技術」は失われつつある。いま中国の製造業で進行しているのは、単なる空洞化... -

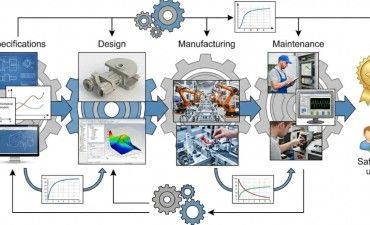

信頼性工学に基づく製品開発、仕様から保守までの一貫した品質確保の手法とは

【目次】 1. 仕様 信頼性工学の原則に基づいた設計を行うことが重要である。適度な冗長性を持たせたり、故障モードを考慮した設計を行... -

トラブルを価値に変え、失敗から学ぶための最強ツール「不具合報告書」を徹底解説

【この記事でわかること】 不具合報告書が、なぜ組織を成長させる「資産」になるのか 誰でも「良い報告書」が書けるようになる5つの必須項目と具体例...