ヤマハ発動機が「運ぶ」未来 ~ μ to km(ミクロン・トゥ・キロメーター)~

ヤマハ発動機株式会社 執行役員 ソリューション事業本部長 江頭 綾子

このほど、ホテル椿山荘東京で、製造部門の責任者を対象に、製造業の課題に着目し、競争力強化や課題解決に導くためのイベント「Manufacturing Japan Summit 2025」(マーカス・エバンズ・イベント・ジャパン・リミティッド主催)が開かれた。少子高齢化に伴う、労働人口の減少が進む中、物流をはじめ、あらゆる産業で人材の確保が重要な課題となっているが、ヤマハ発動機(静岡県磐田市・代表取締役社長 設楽 元文氏)では、独自の生産哲学である「理論値生産」を通じ、工場の物流や搬送の自動化をはじめ、従業員支援などを進めている。同社執行役員で、ソリューション事業本部長の江頭綾子氏が、様々な取り組みを紹介した。

高度な機能を有する人材確保と質の向上に向けた対策が必要

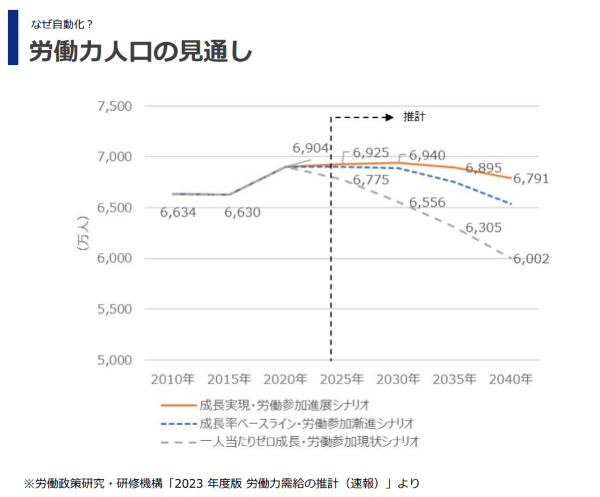

今回は、当社での取り組み以外に顧客とともに進めているソリューションの中から、工場の物流と搬送の自動化に焦点を当て話したい。ロボット活用拡大に向けた取り組みが活発化する背景には、少子高齢化に伴う労働力不足があらゆる産業で深刻化してきていることが挙げられる。昨年、日本人の出生数が初めて70万人を割り込んだというニュースも記憶に新しいが、令和5年に国立社会保障人口問題研究所が公表した日本の推計予想では、2070年の日本の総人口は8,700万人にまで減少し、15歳から64歳までの生産年齢人口は約4割減少することが予測されている。また、労働力人口は2022年の6,900万人から2040年には6,002万人、つまり900万人が減少するといわれている。

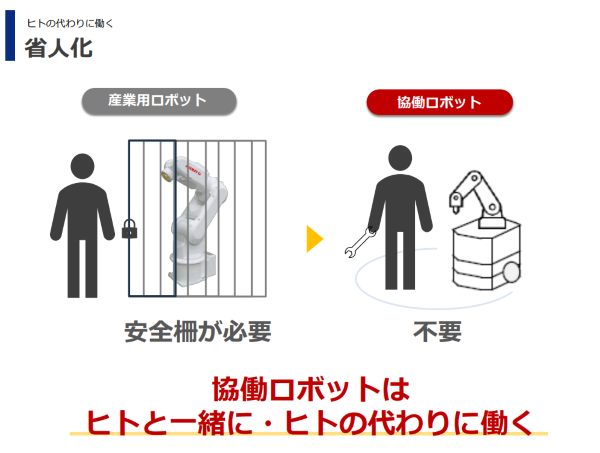

直近では2024年問題といわれるように、物流や建設、医療などの現場における人手不足が顕著だが、単に労働力が不足しているというわけではなく、高度な機能を有する人材が不足し、品質の高い業務の継続が困難になる懸念も高まってきている。このような傾向は、日本だけの問題ではなく、先進国、新興国においても同様で、多くの国が日本の後を追うように高齢化に進むことが予測されている。このようなことからも、人一人の力を最大限に活かすため、自動化が可能なところはロボットに任せ、人は人にしかできないことに集中することがますます重要になってきていると感じている。たとえ、自動化まで至らなくとも、ロボットを使った作業の遠隔化や省スキル化などを進め、ロボットを同僚と見立てて一人の技能者ができる業務を最大化するといった、人間拡張的な取り組みの有効性が増してきている。国際ロボット連盟によると、2023年時点における世界の産業用ロボット稼働台数は前年比10%増の428万台を超え、過去最高となった。ロボット導入をさらに進めていくためには、産業用ロボットの技術的革新が重要だが、様々な課題に対応できる人材をはじめ、ロボット設計者やシステム設計者、そのシステムを使いこなす人材などが求められるため、産学官が連携し、人材育成やロボット技術のさらなる高度化を目指していく必要があると考えている。

【図】労働力人口の見通し(ヤマハ発動機提供)

当社も次の10年を見据え、社内教育を進める一方で、生きた自動化技術を学び、身近にロボットを感じてもらおうと、工業高校や実業高校にも人材を派遣するなど教育課程構築にも力を入れている。企業がロボット導入を実施することで、人手不足などの社会課題解決につなげることができるだけでなく、人を活かすことで生産性の向上や品質の安定が得られ、さらには重労働や危険作業をロボットに任せることで労働環境の改善や多様な人材が活用できる環境も整備されるため、人材確保の推進にもつなげることができると考えている。

「本当の現場の困りごとは何か?」現場目線でDX化

ここからは、当社独自の生産哲学である理論値生産を通じた、工場の物流や搬送の自動化への取り組みについて説明したい。当社は少量多品種で生産量の変動もあるため、サプライチェーンを含め、常に苦労しながら製品を作っている状況だった。これら課題解決のため、全社にDX推進の号令が出され2018年、社内に組織を設け、製造DXの活動を始めたが、当時の成果物は現在、全く残っていないといっていいほど、現場の成果に結びつけることができなかった。たとえば、AIを用いた良否判定やビッグデータ解析、紙をモニター表示に変えただけの現場の見える化など、当時の技術部門が現場に対して提案するも、単に技術部門からの現場への手段の押し付けだったため、上手く進まなかった。DX化は課題解決そのものではないと分かっていても、DX化したら良いことが起きるのではないかという考えのもと、始めたことが失敗の原因だった。そこで改めて「本当の現場の困りごとは何か」に焦点を絞り、検証を始めた。

製造DXという言葉を聞かない日はないが、現場・現実・現物を大事にする三現主義の根本は不変だと考えている。ただし、現実を定量的に、細かく、早く、正確に把握するためにデジタルが強力な武器となる。このような新三現主義のもと、我々の活動におけるポイントをいくつか紹介する。

1.当社独自の改善手法、理論値生産活動でありたい姿となる高い目標を設定し、実現に向けて活動する。

2.デジタル技術を内製化することで安く、早く、現場の仮設検証のサイクルに掛かる時間を短くする。

3.手の内化した技術を教育体験に落とし込み、現場経験豊かな人材に教えることで自律した横展開の成熟を進める。

4.現場経験とデータで裏付けされた仮説で関係者が合意、納得し、即アクションして成果を解消することで、これまで実現できなかった価値を創造していく。

5.データ分析の民主化、つまりデータ分析を特定の専門家やアナリストだけに限らずに、社内の誰もが利用できるようにすることで、現場の意思、考えをデータに基づいて反映させ、成果を自分自身が実感することで業務が楽しくなるような、そんな現場にしようと舵を切り直した。その後、2年間で仕損費が半分となり、オペレーター一人当たりの出来高も向上した。

ヤマハ独自の改善手法「理論値生産」とは

次に、当社独自の課題解決手法、理論値生産活動について詳しく説明したい。

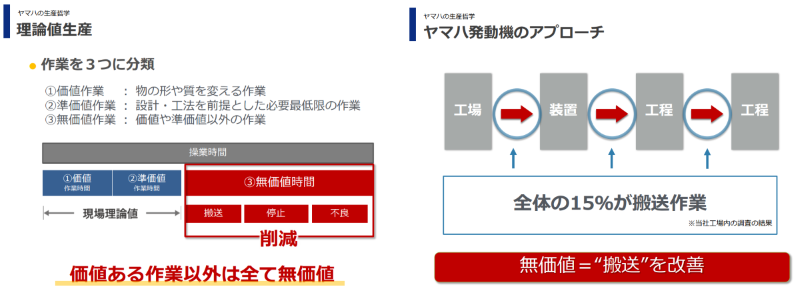

当社では2004年から、価値ある作業以外はすべて無駄という逆転の発想から打ち出した独自の改善手法、理論値生産により、効率的な生産を追求している。理論値生産とは、作業を価値と無価値に分類し、価値ある作業のみを残した究極の姿、すなわち理論的に正しい姿を目指す取り組みだ。たとえば、組み立て作業において、部品のはめ込みやネジ閉めなど、製品の価値を高める作業のみ、価値があるとみなす一方、作業者が工具を持ち替える、次の工程に製品を送るといった付加価値向上につながらない動作は無価値と位置付けしている。ただし、実際には価値のある作業だけでは製品は組み立てられないため、無価値の中でも必要最低限の作業を準価値としている。理論値生産では、無価値をゼロに、準価値を最小限に減らすよう、従業員が知恵を絞っている。

このような理論のもと、我々が注目したのが搬送だった。製造ライン上の各工程では、前の工程から仕掛品を受け取り、様々な資材、部品、工具、計測器などを使って作業し、完成品を次の工程に送っている。当社の国内7拠点で作業内容と時間の調査を実施したところ、作業者は業務の約15%を製品搬送に費やしていることが分かった。つまり、物の搬送を自動化することで、人はより付加価値の高い作業に時間を割り当てることができ、さらに、省力化によって性別や年齢による制限を設けずに、多様性のある現場環境の実現も可能となる。

【図】ヤマハ発動機の生産哲学。理論値生産(左)と国内7拠点で調査された作業内容と時間(同社提供)

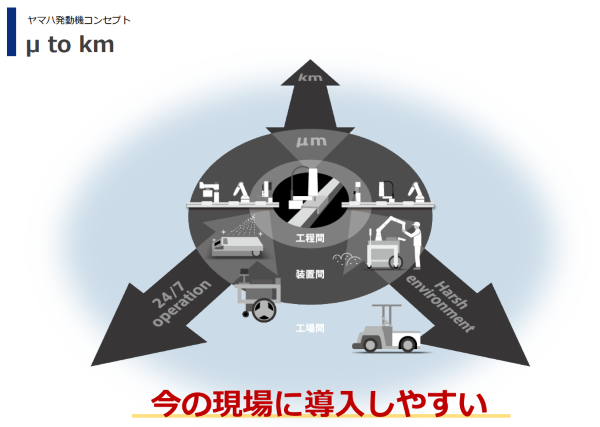

搬送に焦点、様々な環境に対応する「μ to km」

続いて、輸送用機器メーカーの当社が搬送に焦点を当て、産業製造業の課題解決に向けたコンセプト「μ to km(ミクロン・トゥ・キロメーター)」について解説する。ミクロン・トゥ・キロメーターとは、工程間の精密な位置決めであるミクロンから、工場外のキロメートルの搬送まで、屋内や屋外、クリーン環境といった厳しい環境下でも一気通貫で自動化できるというコンセプトの下に生まれた。さらに、現場への導入のしやすさにも着目し、完全自動化に至らなくても、ロボット導入によって作業を軽減することで、一人の技能者ができる業務を最大化することを目指している。工場の新設や大型設備の導入といった大規模投資では、完全無人化工場の実現など、生産方式を一気に変えることで劇的な生産性向上が期待できるが一方で、多額のコストが掛かるうえ、先行きが不透明な昨今の情勢では、リスクも大きい。そこで当社は、段階的な投資にも注力している。これは、既存の現場や資産を活かしながら、無駄を段階的に削減している。現状の設備に追加する形で導入でき、立ち上げ期間も短いため、設備の停止期間も短縮でき、早期の投資回収が見込める。工程を分業化することで単純化し、システムを簡単にすることで、システムアップを簡易化し、自動化工程を早く立ち上げて、物流工程の自動化や省人化、さらには働く...