1. フルコンテナにするための工夫

最近では海外が大きな市場になって日本の製造業はこぞって海外進出しています。従来は海外で生産した方が安くできるという理由でした。これは今でも海外生産の理由の一つになっていますが、それよりも、消費地で生産することは物流の観点からも大きなメリットがあります。

中国は良い例ではないでしょうか。自動車会社はみな中国に工場を建設し、そこで生産しました。このようにグローバルカーを商品として持つことで、世界のどこでも部品調達が可能となるチャンスが広がります。部品は中国で生産し、日本で最終組立を行うこともあります。自動車も日本で生産するよりも、海外で組み立ててそれを輸入するケースが増えてくるのではないでしょうか。

このような時代ですから、こういった生産・販売を支える物流が必要になってきます。グローバルロジスティクスに対するニーズが大いに拡大してきているといえるでしょう。

グローバルロジスティクスで注目されるものが海上輸送です。海上輸送の中でもコンテナ輸送が一番なじみ深いのではないでしょうか。コンテナ輸送はトラック輸送に似ています。それは荷台の中身をいかに充実させるかという点です。これをトラックではトラック積載率と呼んでいます。

コンテナの場合はコンテナ充填率と呼びます。箱の中をいかにして一杯にするか、これが物流コストを適正化する重要ポイントになるわけです。そのためにはフルコンテナになるように荷を集める必要があります。そしてコンテナを一杯にしてから船に載せて輸送することになります。

フルコンテナにするためにどのような工夫をしていったらよいでしょうか。たとえば海外から部品を輸入することを例にとって考えてみましょう。部品はいくつものサプライヤーから購入することになると思いますが、よほど大きなものとか量が非常に多い場合を別として、サプライヤーの1社だけでコンテナが一杯になるとは限りません。そこで複数のサプライヤーの荷をどのようにして集めるか、という話につながります。

2. コンテナと荷姿モジュール

グローバルロジスティクスを考える上で海上輸送コストをいかにセーブするかが大変重要となります。それはグローバルロジスティクスで一番費用が掛かる部分が海上輸送だからです。輸出地ではまずコンテナを一杯にする必要があります。一つの方法としてコンソリデーションセンターを設け、そこでコンテナ詰めを行う方法があります。

これがどのような効果があるのかというと、輸出地にあるサプライヤーの荷をコンソリデーションセンターに集めることで、よりフルコンテナにしやすいということが挙げられます。

物流効率化において荷集めをすることは原理原則ともいえるほど重要なことですが、これは国内トラック輸送でも同様なので、ご経験された方もいらっしゃると思います。では国内トラック輸送で荷を集めた際に、思っていたほど混載効果が出なかったと感じていらっしゃる方はいませんでしょうか。

そのような経験があるとさらにベターです。その課題を海上輸送に活かせるからです。それは「荷物どうしの積み合わせ」です。トラックの荷台でもコンテナの箱内でも同じですが、高さを有効に活用するためには荷物どうしを積み重ねる必要があります。

でも、もしその荷物の荷姿が異なっていたらどうなるでしょうか。そうです。荷物と荷物が積み重ねられないという現象が発生するのです。国内輸送で共同輸配送がうまくいかない大きな要因がここにあるのです。まして海上輸送という大きな物流費用の掛かる部分ではこの状況を放置しておくわけにはいきません。

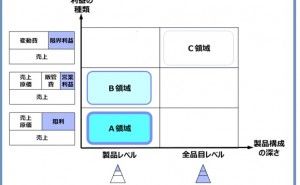

ということで打つべき手は「コンテナにぴったりとはまる荷姿モジュール」を設定するということです。コンテナを1つの箱と見立て、それを縦に切り、横に切り、を繰り返すことで小さな小箱ができます。この小箱がグローバルロジスティクスを行う際の荷姿モジュールということになります。そして輸出地の各サプライヤーにはこのモジュールで部品を出荷してもらうことになるのです。

これによって理論的にはコンテナ内を一杯にすることができるようになりました。次にやることはちょうどピッタリになるように数量を考えるということになります。

3. ジャストインタイム物流とは

物流はサプライチェーンを支える重要なポジションですから、その要請を満たすように貢献することが課題です。その意味でジャストインタイム物流が必要になってくるわけです。日本国内では幸いなことに国土が狭いためにジャストインタイム物流は大変やりやすい環境にあります。工夫次第でトラックを一杯にすることもできますので、ジャストインタイムと物流コストセービングを両立させることができます。

一方で海外との物流では若干状況が異なります。物流に要するリードタイムが大きく延びるからです。海上輸送の場合は輸送リードタイムが長くなることは当然のことです。そこで優先課題はコンテナを一杯にすることといえます。前回ご説明したとおり、コンテナに合わせた荷姿モジュールでコンテナ充填率を向上させることができます。

同時にやらなければならないことは、コンテナが一杯になる荷量を確保することです。数量の問題です。これは意図的に行うことが望ましいと思います。場合によってはジャストインタイムより...