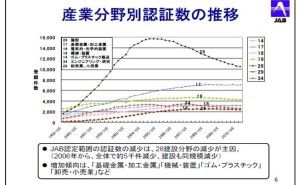

専門家としてのISO9001に関わる仕事は2015年版移行対応を終え、減っていますが、それでも尚、僅かながら存在します。今後は、IATF16949取得企業の供給者へのISO9001認証取得要求につれ、自動車産業分野では、これに取り組む企業が増えるのでないかと思います。

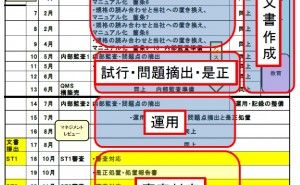

今回は、認証取得支援を行ってきた会社に、登録審査直後訪問した際の、現場での会話及び浮かび上がった課題の一部を事例として『ISO9001を運用するねらい』を考えます。

ISO9001:2015年版強化ポイントの一つに結果重視・パフォーマンス向上があります。すなわち、多くの製造業で顧客満足→流出不良ゼロ、納期遵守→工程内不良低減、稼働率向上を追及していくことこそが、ISO9001を運用するねらいに違いありません。すなわち、QMSのしくみを活用しながら実質パフォーマンスを上げていくことにあります。では、そのためにどんなことをすべきでしょうか。

1.行動計画目標に関する現場第一戦への認識深化、一体感づくり

☆行動計画に向けた活動掲示板の作成及びコミュニケーション

例:月次グラフとともに日々グラフ、改善シート、朝礼にて情報共有する。

2.現場監督職(係長、主任)の“現場を見る”の標準化

“現場を見る”というものの「さて、何を見るのか」との問いに

☆見る対象/頻度/工数の明確化・標準化

→現場事務所で、処理しなければいけない処理に没頭し、現場を見ることができていない。

→時間がないというものの、標準化すれば、意外と時間は見出せたりする。

3.“見せかけ実施している”の、本当に実施化

~「まあ、いいかっ」、「これくらいなら、大丈夫」の打破!!

例えば〇分チェックは、上記の心が働きスキップしているかもしれません。

☆単調でスキップしがちなチェックの組織的フォロー支援

案)〇〇分チェックした製品は、完成品箱に入れず、所定の置き場に配置

→現場監督者の一定時間おきの確認のもと、完成品にする。

*その際、チェックが、単調にならぬよう、かつ、モチベーション上がるよう“声掛け”!!

4.PDCAの短サイクル化(月次→週次→日々→時間→常時)

☆現場での目配りポイント設定とフィードバック

例:稼働率良し悪しの常時把握とアクション(現場情報自動収集のしくみ作り、時間軸に対する累積数量グラフ表示など)

5.工程内不良の対応スピード化

工程内不良は、減少したとのことではあるが、手を付けられない状態の案件はないか。

☆タイミングを決めて、早期に実施

☆起票され未完の帳票はトレイ等に入れず、オープン化

上記、...