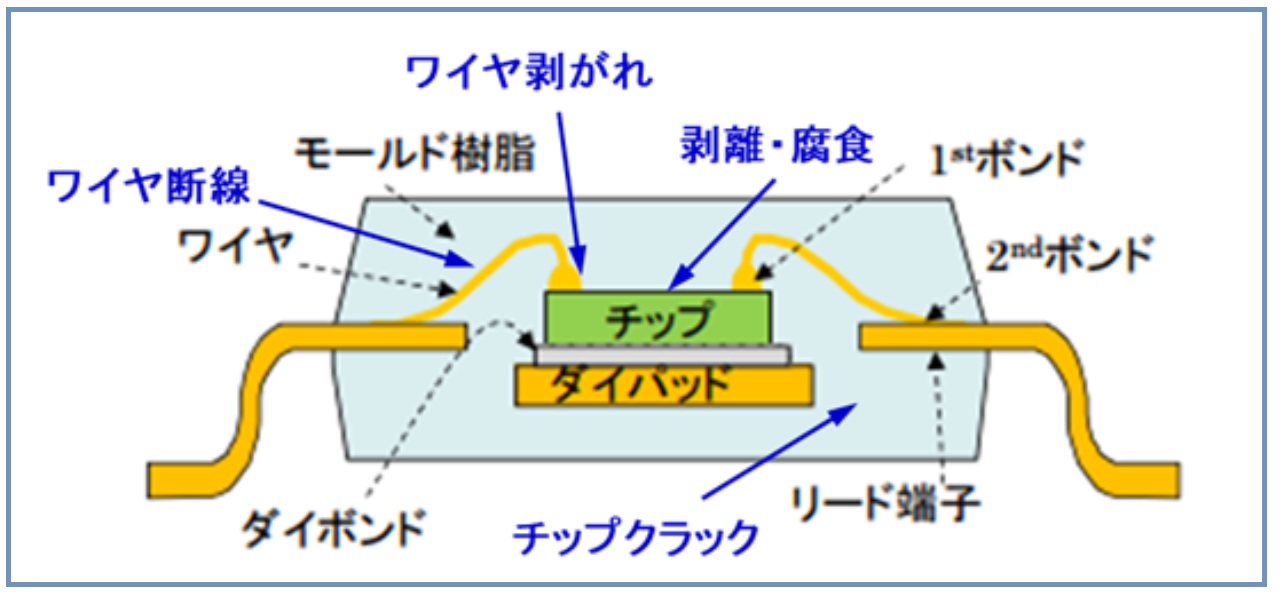

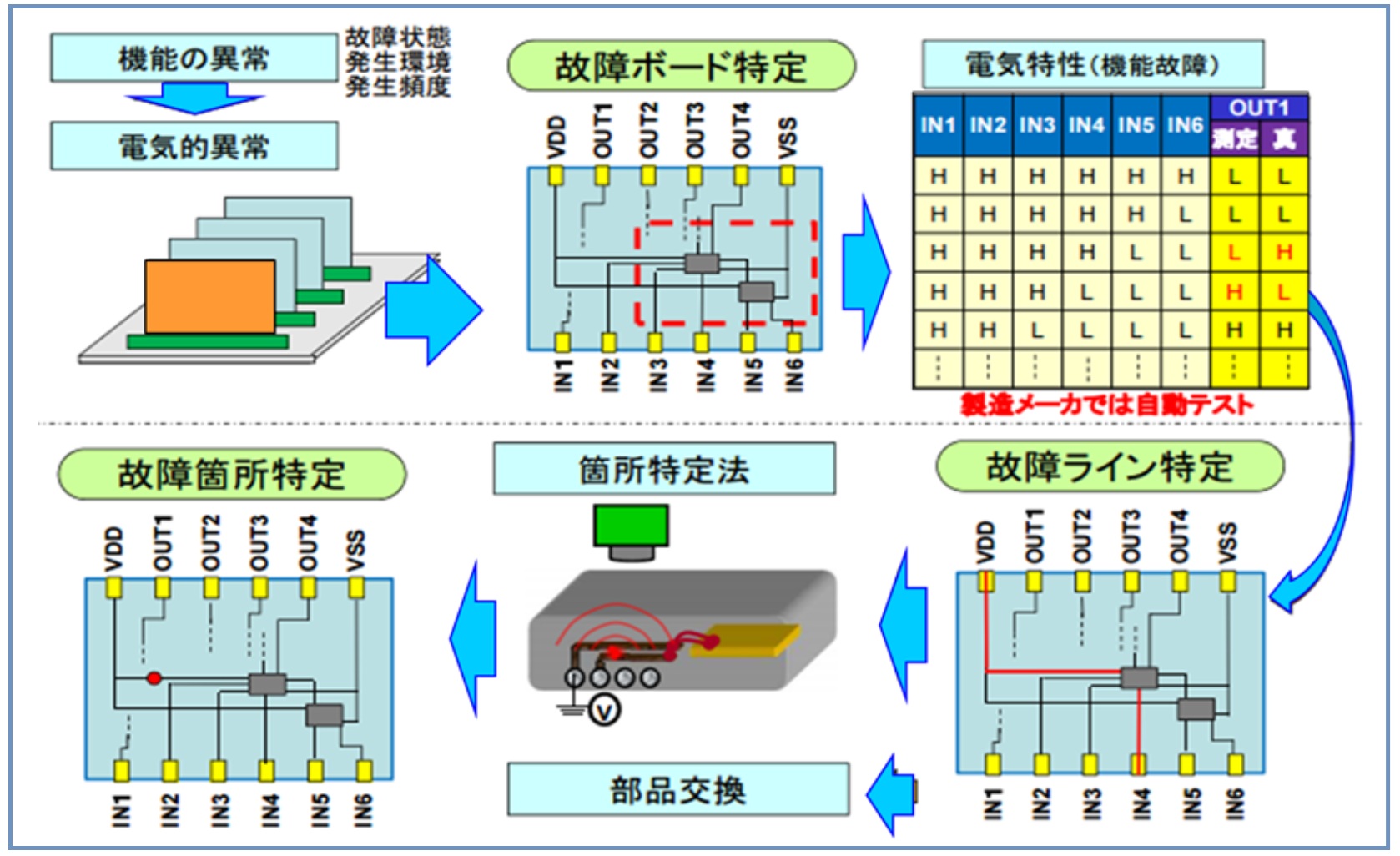

製品の品質向上や信頼性確保において、不具合発生時の迅速かつ正確な原因究明は不可欠です。今回は、モジュールや電子部品の故障メカニズムを解き明かすための解析フローを解説します。解析は、検体を損なわない「非破壊検査」から着手し、必要に応じて内部を詳細に調べる「破壊検査」へと段階的に進めます。蓄積された知見と最新装置を駆使し、物理的・電気的根拠に基づいた真因を特定する一連の手順について解説します。

1. 非破壊検査

故障原因究明に向けて、まず非破壊検査で、外観検査、電気的特性検査、走査型電子顕微鏡(SEM)、マイクロフォーカスX線検査、X線CT検査、超音波探査(SAT)、ロックイン発熱解析(LIT)、過渡熱解析などの最適な解析を行っていく。

図1 非破壊検査の手順例