半導体集積回路の性能向上は、長らくトランジスタの微細化、すなわち「ムーアの法則」に支えられてきた。しかし、その微細化の道程は、ついに1つの大きな壁に突き当たろうとしている。それは、従来の加工技術の限界である。線幅がナノメートルスケール(10億分の1メートル)に達した現代において、次に目指すべきはアトミックスケール(さらにその10分の1以下)での構造制御であり、これは原子一つ分の精度で物質を加工することを意味する。このパラダイムシフトは、半導体技術を「ナノ時代」から「原子層デバイス開発時代」へと押し上げている。

ナノスケールでの設計においては、ある程度のばらつきや粗さは許容されてきた。しかし、ゲート長が5ナノメートルを下回り、チャネル層が1〜数原子層といった極薄構造を持つ次世代トランジスタにおいては、わずかな寸法の不均一性がデバイスの特性を決定的に劣化させる。この原子レベルの精度を要求する転換期において、従来の加工技術が持つ根本的な問題点が顕在化している。

高性能化と低消費電力化を両立させるためには、トランジスタの物理的な寸法、特にゲートを形成する薄膜やフィン構造の厚さを、原子層単位で制御する必要がある。従来のドライエッチング技術では、プロセス中に発生する物理的な損傷や、エッチングの不均一性により、この原子層制御を実現することは不可能であった。こうした限界を打破し、アトミックスケールでの加工を実現する切り札として登場したのが、ALE(Atomic Layer Etching:原子層エッチング)技術である。

1. ALE(Atomic Layer Etching)とは何か

(1) 従来のプラズマエッチング技術の課題

半導体製造において、パターン転写を行うエッチングプロセスは不可欠な工程である。従来広く用いられてきたのは、プラズマを利用したドライエッチング技術である。この技術は、主に二つの課題を抱えていた。一つはエッチングの方向性、もう一つはプラズマによる物理的な損傷である。等方性エッチングは、エッチングガスがマスクの下にも回り込み、意図しない横方向のエッチング(サイドエッチ)を発生させる。これにより、設計寸法よりも線幅が狭くなり、寸法制御が困難になる。一方、異方性エッチングは、荷電粒子(イオン)の指向性を利用して主に垂直方向にエッチングを進めるが、それでも完全にサイドエッチを防ぐことは難しかった。さらに、プラズマ損傷(Plasma Damage)は深刻な問題である。高エネルギーのイオンが半導体表面に衝突することで、格子欠陥の発生や、表面への不純物の打ち込みを引き起こす。この損傷層はデバイスの電気特性に悪影響を与え、特に極薄のチャネルを持つ次世代デバイスでは、この損傷が致命的な欠陥となる。結果として、従来の技術では、原子層レベルでの精密な寸法制御と、高品質な界面形成の両立が限界に達していた。

(2) ALE技術の基本概念と定義

ALE技術は、この従来の課題を根本から解決するために開発された新しい加工概念である。その概念は、薄膜を一層ずつ積み上げるALD(Atomic Layer Deposition:原子層堆積)と対をなすものである。ALDが物質を原子層単位で「加える」技術であるのに対し、ALEは物質を原子層単位で「除去する」技術として定義される。ALEの最大の特長は、エッチングの「自己飽和性」にある。これは、プロセスが一つのサイクルで常に原子層1枚分だけを加工するように設計されていることを指す。具体的には、エッチングは単一の反応ではなく「表面の変質」と「変質層の除去」という二つの独立したステップに分離される。1つ目のステップは、表面の原子層一枚分だけを反応物(前駆体ガス)で化学的に変質させ、この反応が自己終息(飽和)するようにする。2つ目のステップでは、この変質した層のみを、物理的または化学的な作用で除去する。供給されるガスの量や除去エネルギーが過剰であっても、変質層一枚分しかエッチングされないため、極めて高い再現性と均一性が得られる。

(3) ALEがもたらす革新~原子層単位の除去~

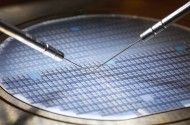

ALE技術が半導体製造にもたらす革新は計り知れない。最も重要なのは、その名の通り原子層単位の除去が可能になった点である。この超高精度な制御により、寸法均一性(Uniformity)と再現性が劇的に向上する。従来の技術ではナノメートル単位でしか保証できなかったエッチング深さが、オングストローム単位(原子層レベル)で制御できるようになる。これは、数十億個のトランジスタが搭載されるウェハー全面にわたり、均一な厚さで薄膜を加工できることを意味する。さらに、ALEは低エネルギープロセスであるため、従来のプラズマエッチングで問題となっていたプラズマ損傷が極めて少なく、欠陥の少ないクリーンな界面形成が可能となる。特に、チャネルとゲート絶縁膜の界面のように、デバイスの性能を左右する重要な箇所において、クリーンな界面は電子移動度やリーク電流の改善に直結し、次世代高性能デバイスの実現に不可欠な要素となる。

2. ALE技術の仕組み、特徴と利点

(1) ALEの基本プロセスサイクル

ALEの基本原理は、ALDと同様に、2つのステップを分離し、間に不活性ガスによるパージ(掃引)を挟むサイクル処理にある。

- ステップ1:表面処理 (化学吸着/変質) この最初のステップでは、前駆体ガスを導入し、エッチングしたい物質の最表面原子層と化学反応を起こさせる。重要なのは、この反応が最表面の一層で自己飽和することである。つまり、ガスの供給が過剰になっても、表面の原子層がすべて変質し終えると、それ以上内部へは反応が進行しなくなる。この変質層は、次に除去されやすい化学状態(例:揮発性の高い化合物)に変化している。

- ステップ2:除去処理 (脱離/揮発) 前駆体ガスを完全にパージした後、今度は変質層のみを物理的、あるいは熱的な作用で選択的に除去する。プラズマALEの場合...

半導体集積回路の性能向上は、長らくトランジスタの微細化、すなわち「ムーアの法則」に支えられてきた。しかし、その微細化の道程は、ついに1つの大きな壁に突き当たろうとしている。それは、従来の加工技術の限界である。線幅がナノメートルスケール(10億分の1メートル)に達した現代において、次に目指すべきはアトミックスケール(さらにその10分の1以下)での構造制御であり、これは原子一つ分の精度で物質を加工することを意味する。このパラダイムシフトは、半導体技術を「ナノ時代」から「原子層デバイス開発時代」へと押し上げている。

ナノスケールでの設計においては、ある程度のばらつきや粗さは許容されてきた。しかし、ゲート長が5ナノメートルを下回り、チャネル層が1〜数原子層といった極薄構造を持つ次世代トランジスタにおいては、わずかな寸法の不均一性がデバイスの特性を決定的に劣化させる。この原子レベルの精度を要求する転換期において、従来の加工技術が持つ根本的な問題点が顕在化している。

高性能化と低消費電力化を両立させるためには、トランジスタの物理的な寸法、特にゲートを形成する薄膜やフィン構造の厚さを、原子層単位で制御する必要がある。従来のドライエッチング技術では、プロセス中に発生する物理的な損傷や、エッチングの不均一性により、この原子層制御を実現することは不可能であった。こうした限界を打破し、アトミックスケールでの加工を実現する切り札として登場したのが、ALE(Atomic Layer Etching:原子層エッチング)技術である。

1. ALE(Atomic Layer Etching)とは何か

(1) 従来のプラズマエッチング技術の課題

半導体製造において、パターン転写を行うエッチングプロセスは不可欠な工程である。従来広く用いられてきたのは、プラズマを利用したドライエッチング技術である。この技術は、主に二つの課題を抱えていた。一つはエッチングの方向性、もう一つはプラズマによる物理的な損傷である。等方性エッチングは、エッチングガスがマスクの下にも回り込み、意図しない横方向のエッチング(サイドエッチ)を発生させる。これにより、設計寸法よりも線幅が狭くなり、寸法制御が困難になる。一方、異方性エッチングは、荷電粒子(イオン)の指向性を利用して主に垂直方向にエッチングを進めるが、それでも完全にサイドエッチを防ぐことは難しかった。さらに、プラズマ損傷(Plasma Damage)は深刻な問題である。高エネルギーのイオンが半導体表面に衝突することで、格子欠陥の発生や、表面への不純物の打ち込みを引き起こす。この損傷層はデバイスの電気特性に悪影響を与え、特に極薄のチャネルを持つ次世代デバイスでは、この損傷が致命的な欠陥となる。結果として、従来の技術では、原子層レベルでの精密な寸法制御と、高品質な界面形成の両立が限界に達していた。

(2) ALE技術の基本概念と定義

ALE技術は、この従来の課題を根本から解決するために開発された新しい加工概念である。その概念は、薄膜を一層ずつ積み上げるALD(Atomic Layer Deposition:原子層堆積)と対をなすものである。ALDが物質を原子層単位で「加える」技術であるのに対し、ALEは物質を原子層単位で「除去する」技術として定義される。ALEの最大の特長は、エッチングの「自己飽和性」にある。これは、プロセスが一つのサイクルで常に原子層1枚分だけを加工するように設計されていることを指す。具体的には、エッチングは単一の反応ではなく「表面の変質」と「変質層の除去」という二つの独立したステップに分離される。1つ目のステップは、表面の原子層一枚分だけを反応物(前駆体ガス)で化学的に変質させ、この反応が自己終息(飽和)するようにする。2つ目のステップでは、この変質した層のみを、物理的または化学的な作用で除去する。供給されるガスの量や除去エネルギーが過剰であっても、変質層一枚分しかエッチングされないため、極めて高い再現性と均一性が得られる。

(3) ALEがもたらす革新~原子層単位の除去~

ALE技術が半導体製造にもたらす革新は計り知れない。最も重要なのは、その名の通り原子層単位の除去が可能になった点である。この超高精度な制御により、寸法均一性(Uniformity)と再現性が劇的に向上する。従来の技術ではナノメートル単位でしか保証できなかったエッチング深さが、オングストローム単位(原子層レベル)で制御できるようになる。これは、数十億個のトランジスタが搭載されるウェハー全面にわたり、均一な厚さで薄膜を加工できることを意味する。さらに、ALEは低エネルギープロセスであるため、従来のプラズマエッチングで問題となっていたプラズマ損傷が極めて少なく、欠陥の少ないクリーンな界面形成が可能となる。特に、チャネルとゲート絶縁膜の界面のように、デバイスの性能を左右する重要な箇所において、クリーンな界面は電子移動度やリーク電流の改善に直結し、次世代高性能デバイスの実現に不可欠な要素となる。

2. ALE技術の仕組み、特徴と利点

(1) ALEの基本プロセスサイクル

ALEの基本原理は、ALDと同様に、2つのステップを分離し、間に不活性ガスによるパージ(掃引)を挟むサイクル処理にある。

- ステップ1:表面処理 (化学吸着/変質) この最初のステップでは、前駆体ガスを導入し、エッチングしたい物質の最表面原子層と化学反応を起こさせる。重要なのは、この反応が最表面の一層で自己飽和することである。つまり、ガスの供給が過剰になっても、表面の原子層がすべて変質し終えると、それ以上内部へは反応が進行しなくなる。この変質層は、次に除去されやすい化学状態(例:揮発性の高い化合物)に変化している。

- ステップ2:除去処理 (脱離/揮発) 前駆体ガスを完全にパージした後、今度は変質層のみを物理的、あるいは熱的な作用で選択的に除去する。プラズマALEの場合、低エネルギーのイオンを照射し、変質層の結合を切断して揮発させる。このイオンのエネルギーは、下地や未反応のバルク材料を損傷しないように極めて低く制御される。

【 ALEの4ステップ 】 ①ガス吸着 ⇒ ②パージ ⇒ ③イオン照射等による除去 ⇒ ④パージ

サイクルの繰り返しによる原子層制御 この2つのステップ( 表面変質 → 除去 → パージ )を交互に繰り返すことで、1サイクルあたり原子層一枚分という精密さでエッチング深さを制御する。これにより、エッチング時間ではなくサイクル数で深さが決まるため、時間変動によるばらつきが排除され、圧倒的な再現性が保証される。

(2) ALEの主要な特徴と優位性

ALEは、その自己飽和性により、従来の技術では実現し得なかった数々の優位性を提供する。

【優れた選択比 (Selectivity)】

ALEは、ターゲット材料とのみ反応するガスやメカニズムを選択できるため、エッチングターゲット材料とのみ反応し、マスク材料や下地材料には反応しないガスや除去メカニズムを選択できるため、極めて高い選択比を実現する。これにより、重要で薄いマスク層の摩耗を防いだり、加工停止層となる下地層を保護したりすることが可能となり、複雑な積層構造の加工において大きな利点となる。

【LWR/LER(ラインエッジラフネス)の改善】

従来のランダムなエッチングとは異なり、原子層単位で均一に除去するため、線幅やエッジの粗さ(ラフネス)を大幅に低減します。これは、デバイスの性能ばらつきを抑える上で極めて重要である。

【高アスペクト比構造への適用性】

メモリや3次元トランジスタ構造において、アスペクト比(深さと幅の比)の深いトレンチやビア(穴)の底部と開口部でも、ガス供給と飽和吸着が均一に起こるため、アスペクト比の高い構造においても均一なエッチングが可能となる。

(3) 異方性ALEと等方性ALE

ALEは、除去プロセスに用いるエネルギーの方向性により、異方性と等方性の二種類に分けられる。

異方性ALEによる垂直形状の維持 プラズマALEのように、除去ステップでイオンビームの指向性を利用する手法は、主に垂直方向に変質層を除去するため、側壁のエッチングを抑え、元の垂直形状を高い精度で維持できる。これは、フィン構造(FinFET)やゲート・オール・アラウンド(GAA)構造など、厳密な垂直性が求められるトランジスタの加工に不可欠である。

等方性ALEの用途と制御 一方、除去プロセスに熱や、指向性のない化学反応を用いる等方性ALEは、全ての方向へ均一にエッチングが進行する。これは、ウェーハ全面にわたる表面のクリーニングや、チャネル層のストレスを緩和するための意図的な等方性除去、あるいは特定のウェットプロセスが必要なダマシン構造の作成などに利用される。どちらのALEも原子層精度で制御が可能であり、用途に応じて使い分けられる。

3. 多様なALE手法とその特性

(1) プラズマALE (Plasma ALE) のメカニズム

プラズマALEは、現在最も広く研究・実用化が進んでいる手法である。そのメカニズムは、化学的変質ステップと、物理的なイオン照射ステップの組み合わせから成る。まず、フッ素系や塩素系などの前駆体ガスを用い、エッチングターゲット表面に吸着させて表面層を化学的に変質させる。この吸着は自己飽和性を持ち、1層分の反応で停止する。次に、ガスをパージした後、低エネルギーのプラズマイオンを照射する。このイオンの運動エネルギーは、変質層の結合を切断し、揮発性の生成物として除去するには十分だが、下地のバルク材料を損傷するには不十分なレベルに精密に調整されている。この指向性を持つイオン照射により、エッチングは主にイオンの入射方向に沿って進行するため、高い異方性が得られる。この手法は、シリコンや酸化膜など、主要な半導体材料の微細加工に適用されている。

(2) 熱ALE (Thermal ALE) のメカニズム

熱ALEは、プラズマを使用せず、熱エネルギーのみを利用してエッチングサイクルを完結させる手法である。このため、プラズマ損傷のないプロセスを実現できるという最大の利点を持つ。プラズマALEと同様に、二つのガスを交互に供給し、間のパージを挟んでサイクルを繰り返す。ステップ1では、前駆体ガスが表面に化学吸着し、変質層を形成する。ステップ2では、特定の温度条件下で、第2のガス(反応促進剤)を導入するか、あるいは単に熱を加えることで、変質層が化学的に分解・揮発する。高温による化学反応の促進が必要となるため、材料によってはプロセス温度が高くなるという制約があるが、低エネルギーイオンによるダメージを完全に回避できるため、特に界面の品質が最重要視される超精密加工分野での応用が期待されている。

(3) 液相ALE (Liquid-Phase ALE) の可能性

ドライプロセスであるプラズマALEや熱ALEとは異なり、液相ALEは湿式(ウェットプロセス)を用いて原子層制御エッチングを実現しようというアプローチである。これは、溶液中の化学反応の自己飽和性を利用するもので、特定の溶媒や化学薬品を交互に用いることで、最表面の原子層のみを変質させ、次にその変質層のみを溶解・除去するというサイクルを構築する。液相ALEは、装置が比較的簡素であり、真空を必要としないため、装置コストを抑えられる可能性がある。また、溶液の選択により特定の材料への特化が容易であり、特に酸化物などの複雑な材料に対して有効性が示されている。さらに、従来のドライエッチングに比べて使用するガスの種類が少なく、環境負荷の低減にも貢献する可能性を秘めているが、ドライプロセスに比べて異方性の制御が難しいという課題も抱えている。

4. エッチング表面反応を原子層レベルで制御する難しさ

(1) 表面反応の複雑性と不均一性

ALEの成功は、エッチング対象の表面で起こる化学反応を原子層レベルで完全に制御できるかにかかっている。しかし、実際の表面は理想的な単結晶ではなく、微細な凹凸、不純物、欠陥が存在するため、反応は複雑で不均一になりやすい。前駆体ガスが表面に吸着する挙動(吸着種)や、エッチング後の生成物が表面から離れる挙動(脱離種)は、表面の結晶方位や欠陥の有無によって大きく変化する。例えば、欠陥部位では反応が早く進行したり、逆に不純物によって反応が阻害されたりする。これらの不均一な要因を無視して均一な原子層除去を実現するためには、プロセスの化学吸着ステップと除去ステップの両方で、反応を特定の原子層に閉じ込める精密なメカニズムの理解と制御が不可欠となる。

(2) 飽和プロセスの設計と最適化

ALEの根幹である自己飽和性を実現するためには、前駆体ガスの選択と、それに見合った供給量、反応時間、および温度・圧力の条件を極めて厳密に設計・最適化する必要がある。前駆体ガスの選択は、ターゲット材料との反応性、自己飽和性、そして生成物の揮発性の全てを満たすものでなければならない。ガスの供給量が少なすぎれば飽和せず、多すぎれば内部への拡散などにより単層以上のエッチング(非飽和エッチング)を引き起こす可能性がある。さらに、プロセスウィンドウ(温度・圧力ウィンドウ)の確立が重要である。わずかな温度や圧力の変動が、吸着種の表面被覆率を変化させたり、副反応を誘発したりする。特に、極めて薄い原子層を扱うため、わずか数度の温度変化や数パスカルの圧力変動が、エッチングレート(1サイクルあたりの除去量)に大きな影響を及ぼし、結果として寸法均一性を損なう。

(3) リアルタイム・インサイチュ(In-situ)計測の必要性

ALEプロセスは、単一の原子層という極小の変化を制御しているため、プロセスが設計通りに進行しているかを、リアルタイムで、尚且つ、プロセスチャンバー内部(インサイチュ)でモニタリングする技術が必須となる。外部に取り出して計測する(エクスサイチュ)方法では、製造スピードに対応できない上、大気暴露による表面の汚染も懸念される。原子層レベルの反応をモニタリングするためには、QCM(水晶振動子マイクロバランス)やエリプソメトリーといった高感度な手法が応用される。QCMは、水晶振動子の周波数変化から極微量の質量変化(すなわち吸着量や除去量)をリアルタイムで測定し、飽和吸着が完了したかを判断する。エリプソメトリーは、薄膜表面で反射した光の偏光状態の変化から膜厚をオングストローム精度で測定し、エッチング深さの制御を可能にする。これらのインサイチュ計測技術を統合し、反応の終点や飽和条件をリアルタイムでフィードバック制御することが、安定したALEプロセスを実現する鍵となる。

5. ALE技術の課題と将来の展望

(1) ALE技術の主な課題

ALE技術が次世代半導体製造の主流となるためには、いくつかの技術的・経済的な課題を克服する必要がある。最も大きな課題の1つはプロセス速度 (スループット) の向上である。ALEはサイクルプロセスであり、1サイクルで除去できるのはわずか数オングストローム(原子層1枚分)です。そのため、ナノメートル単位のエッチングを行うには数百サイクルが必要となり、従来の連続的なプラズマエッチングに比べて処理時間が大幅に長くなります。ALEはサイクルプロセスであり、それぞれのステップ間にガスのパージ時間が必要となるため、従来の連続的なプラズマエッチングに比べて処理速度が遅くなる傾向がある。製造コストを許容範囲内に抑えるためには、このスループットをいかに向上させるかが重要である。次に、高難易度材料 (High-k材料など) への適用の拡大も求められている。現在のALEの多くは、シリコン、シリコン酸化膜、窒化膜などの比較的単純な材料に特化しているが、次世代デバイスでは、高い誘電率を持つ材料(High-k材料:ハフニウム酸化物など)や、新たな半導体材料(化合物半導体など)が多用されるため、これらの材料に対する最適なALEプロセス、特に自己飽和性を実現する前駆体ガスの組み合わせを見つけ出す研究開発が不可欠である。さらに、原子層レベルの精密制御を実現するための装置コストとメンテナンスも課題である。高精度なガス供給システム、均一なプラズマ発生源、そしてインサイチュ計測機器の統合は、必然的に装置の複雑化と高額化を招く。

(2) アトミックスケールデバイスの具体例

ALE技術は、既に次世代のトランジスタ構造の実現に不可欠な存在となりつつある。その代表例がGAAFET(Gate-All-Around FET)構造である。従来のフィン構造(FinFET)がゲートでチャネルを3方から囲むのに対し、GAAFETはチャネルとなるナノシート(数原子層厚のシリコン薄膜)を4方からゲートが完全に囲む構造を取る。このナノシートの厚さや、チャネルを形成するための選択エッチングにおいて、原子層精度での寸法制御が必須となる。ALEは、ナノシートの側壁やチャネル層の厚さをばらつきなく精密に制御し、歩留まりとデバイス性能の向上に直結する。また、微細加工の限界を押し広げる極端紫外線 (EUV) リソグラフィとの融合も進んでいる。EUVリソグラフィで露光された極小のパターンは、ALEによってその線幅や線端の粗さが修正され、設計通りの寸法精度へと高められる。ALEは、単なるエッチング技術ではなく、リソグラフィ技術と並ぶ微細化のキーテクノロジーとしての地位を確立しつつある。

(3) ALE技術が切り拓く半導体産業の未来

原子層レベルの加工技術であるALEは、半導体産業の未来を決定づける技術となる。超精密な寸法制御と低損傷プロセスは、トランジスタの微細化をさらに継続させ、AI、IoT、量子コンピューティングといった、高度な処理能力と極低消費電力を要求される分野のデバイス開発を加速させる。特に、ナノシートFETや二次元材料デバイスなど、物質の量子効果を利用するアトミックスケールデバイスの開発においては、原子層1つ分の制御がその物理的特性と性能に直結する。ALEは、これらの未来型デバイスを、ばらつきなく、大量に、かつ安定して製造するための基盤技術となり、半導体産業全体の持続的な成長と技術革新を切り拓いていく。

6. ALE技術のブレイクスルーがもたらす影響

ALE(Atomic Layer Etching:原子層エッチング)技術は、ナノスケールの加工が限界を迎えた現代において、アトミックスケールという新たな領域を切り開くブレイクスルーである。その核となる自己飽和性とサイクルプロセスは、従来のプラズマエッチングが抱えていた寸法制御の不均一性やプラズマ損傷といった根本的な課題を克服し、原子層単位での超精密加工を可能にした。この技術がもたらす影響は甚大であり、ゲート・オール・アラウンドFET(GAAFET)などの次世代トランジスタ構造の実用化を可能にし、極端紫外線(EUV)リソグラフィのポテンシャルを最大限に引き出す。

今後の研究開発の方向性としては、まずプロセス速度(スループット)の劇的な改善が求められる。また、シリコン系材料だけでなく、高誘電率材料や化合物半導体といった多様な新規材料への適用範囲の拡大が急務である。さらに、熱ALEや液相ALEといった、プラズマを使わないプロセスの実用化も、デバイスの品質向上と環境負荷の低減に貢献する重要な方向性となる。ALE技術は、半導体の微細化の「最後の砦」として、ムーアの法則を事実上延長し、高性能で低消費電力な未来のデバイス社会を支える基盤となるだろう。