現代の製造業は、スマートフォンや半導体、医療機器などに代表されるように、ミクロンやナノメートルレベルの超精密加工を求められています。この要求に応える上で、レーザー加工は非接触かつ高エネルギー密度で材料に作用できる、最も強力なツールの一つです。しかし、どれだけ高性能なレーザー光源や光学部品を用いても、現実の環境下では、わずかな温度変化、振動、そして何よりも光が通る経路で発生する波面の歪み(収差)によって、レーザー光の集光性能は大きく劣化してしまいます。特に、微細化が進むにつれて、この「光の質」の劣化が、加工精度や歩留まりに直接的な影響を与えるようになります。この避けられない集光劣化の壁を打ち破り、レーザー加工を真の意味で「理論限界」の精度へと引き上げるために導入されたのが、補償光学(Adaptive Optics: AO)という革新的な技術です。

1. 高精度加工時代の到来と補償光学の役割

(1) 産業界におけるレーザー加工の重要性と課題

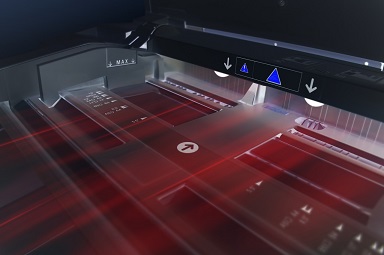

レーザーは、そのエネルギーを時間的・空間的に極めて高い精度で集中させられる特性から、切断、穴あけ、溶接、表面改質といった多岐にわたる産業分野で不可欠な技術となっています。例えば、半導体製造におけるウェハーのスクライビング、フラットパネルディスプレイ(FPD)製造における微細パターンの形成、自動車産業における高強度鋼板の精密溶接など、その応用範囲は広がる一方です。しかし、加工の要求精度が上がるほど、従来のレーザーシステムが抱える課題が顕在化します。最も深刻な課題は、光学系や環境の変化によって生じる「波面収差」です。収差は、レーザー光のエネルギーを一点に集めきることを妨げ、結果として焦点スポット径を拡大させ、エネルギー密度を低下させます。これにより、設計通りの微細な加工が不可能になったり、必要なエネルギー密度が得られずに加工速度が低下したり、さらには余計な熱影響が生じて加工品質が不安定になったりします。高精度かつ安定した加工を実現するためには、この「集光性能の劣化」をリアルタイムで除去する仕組みが必須となります。

(2) 補償光学(Adaptive Optics: AO)とは?

補償光学(AO)は、もともと天文学の分野で、地球の大気による星の光の歪み(揺らぎ)をリアルタイムで補正し、地上の望遠鏡でクリアな画像を得るために開発された技術です。この原理をレーザー加工に応用したものが、産業用補償光学システムです。AOシステムの役割は、レーザー光が持つべき理想的な「波面」と、実際に光学系を通過したことで歪んでしまった「波面」とのズレを高速かつ高精度で検出し、そのズレを打ち消すように光路を動的に修正することにあります。具体的には、レーザー光の波面収差を検出し、その情報に基づき、形状を高速に変えられる特殊なミラー(可変形鏡)を駆動させて、収差をリアルタイムで相殺します。これにより、レーザー光のエネルギーは、理論上の回折限界(Diffraction Limit)に近い最小スポット径に集光され、極限まで高いエネルギー密度を実現します。AO技術は、レーザー加工における「光の質」を常に最適に保つための、まさに心臓部と言えるでしょう。

2. 補償光学の基本原理と構成要素

(1) 波面収差の発生とその影響

理想的なレーザー光は、一点に集光する際に完全な球面波(あるいは平面波)の形を保っています。この光の位相が揃った面を「波面」と呼びます。しかし、現実のレーザー加工システムでは、光が光学部品(レンズやミラー)を通過する際や、高出力レーザーの熱によって光学部品の屈折率が変わる際(熱レンズ効果)、さらにはわずかな光学系の製造誤差やアライメントのズレによって、この理想的な波面が歪んでしまいます。この歪みが波面収差です。波面収差が発生すると、集光レンズを通過した光は一つの焦点に収束しきれず、結果として焦点スポット径が拡大し、焦点深度が変化します。集光スポットが大きくなると、レーザーの持つエネルギーが広い面積に分散してしまうため、加工に必要なエネルギー密度(パワー密度)が大幅に低下します。これは、微細加工においては致命的であり、加工品質の低下や、最悪の場合、加工自体が不可能になる原因となります。AOは、この収差を能動的(アクティブ)に補正することを目指します。

(2) 光の歪みを正す3つの司令塔、AOシステムの主要構成要素

補償光学システムは、その機能を実現するために、主に三つの核となる要素で構成されています。これらは、連続的かつ協調的に動作することで、リアルタイムでの波面補正を可能にしています。

【波面センサー】

光の「歪み」を検出する目。最も一般的なシャック・ハルトマン波面センサーは、入射したレーザー光の波面形状を瞬時に測定し、そのズレをデジタル信号として出力します。

【波面補償】

光の「形」を整える手。主に可変形鏡(Deformable Mirror: DM)が用いられます。検出された歪みを打ち消すように、鏡面の形状をミクロン単位で高速に変化させ、波面を理...

現代の製造業は、スマートフォンや半導体、医療機器などに代表されるように、ミクロンやナノメートルレベルの超精密加工を求められています。この要求に応える上で、レーザー加工は非接触かつ高エネルギー密度で材料に作用できる、最も強力なツールの一つです。しかし、どれだけ高性能なレーザー光源や光学部品を用いても、現実の環境下では、わずかな温度変化、振動、そして何よりも光が通る経路で発生する波面の歪み(収差)によって、レーザー光の集光性能は大きく劣化してしまいます。特に、微細化が進むにつれて、この「光の質」の劣化が、加工精度や歩留まりに直接的な影響を与えるようになります。この避けられない集光劣化の壁を打ち破り、レーザー加工を真の意味で「理論限界」の精度へと引き上げるために導入されたのが、補償光学(Adaptive Optics: AO)という革新的な技術です。

1. 高精度加工時代の到来と補償光学の役割

(1) 産業界におけるレーザー加工の重要性と課題

レーザーは、そのエネルギーを時間的・空間的に極めて高い精度で集中させられる特性から、切断、穴あけ、溶接、表面改質といった多岐にわたる産業分野で不可欠な技術となっています。例えば、半導体製造におけるウェハーのスクライビング、フラットパネルディスプレイ(FPD)製造における微細パターンの形成、自動車産業における高強度鋼板の精密溶接など、その応用範囲は広がる一方です。しかし、加工の要求精度が上がるほど、従来のレーザーシステムが抱える課題が顕在化します。最も深刻な課題は、光学系や環境の変化によって生じる「波面収差」です。収差は、レーザー光のエネルギーを一点に集めきることを妨げ、結果として焦点スポット径を拡大させ、エネルギー密度を低下させます。これにより、設計通りの微細な加工が不可能になったり、必要なエネルギー密度が得られずに加工速度が低下したり、さらには余計な熱影響が生じて加工品質が不安定になったりします。高精度かつ安定した加工を実現するためには、この「集光性能の劣化」をリアルタイムで除去する仕組みが必須となります。

(2) 補償光学(Adaptive Optics: AO)とは?

補償光学(AO)は、もともと天文学の分野で、地球の大気による星の光の歪み(揺らぎ)をリアルタイムで補正し、地上の望遠鏡でクリアな画像を得るために開発された技術です。この原理をレーザー加工に応用したものが、産業用補償光学システムです。AOシステムの役割は、レーザー光が持つべき理想的な「波面」と、実際に光学系を通過したことで歪んでしまった「波面」とのズレを高速かつ高精度で検出し、そのズレを打ち消すように光路を動的に修正することにあります。具体的には、レーザー光の波面収差を検出し、その情報に基づき、形状を高速に変えられる特殊なミラー(可変形鏡)を駆動させて、収差をリアルタイムで相殺します。これにより、レーザー光のエネルギーは、理論上の回折限界(Diffraction Limit)に近い最小スポット径に集光され、極限まで高いエネルギー密度を実現します。AO技術は、レーザー加工における「光の質」を常に最適に保つための、まさに心臓部と言えるでしょう。

2. 補償光学の基本原理と構成要素

(1) 波面収差の発生とその影響

理想的なレーザー光は、一点に集光する際に完全な球面波(あるいは平面波)の形を保っています。この光の位相が揃った面を「波面」と呼びます。しかし、現実のレーザー加工システムでは、光が光学部品(レンズやミラー)を通過する際や、高出力レーザーの熱によって光学部品の屈折率が変わる際(熱レンズ効果)、さらにはわずかな光学系の製造誤差やアライメントのズレによって、この理想的な波面が歪んでしまいます。この歪みが波面収差です。波面収差が発生すると、集光レンズを通過した光は一つの焦点に収束しきれず、結果として焦点スポット径が拡大し、焦点深度が変化します。集光スポットが大きくなると、レーザーの持つエネルギーが広い面積に分散してしまうため、加工に必要なエネルギー密度(パワー密度)が大幅に低下します。これは、微細加工においては致命的であり、加工品質の低下や、最悪の場合、加工自体が不可能になる原因となります。AOは、この収差を能動的(アクティブ)に補正することを目指します。

(2) 光の歪みを正す3つの司令塔、AOシステムの主要構成要素

補償光学システムは、その機能を実現するために、主に三つの核となる要素で構成されています。これらは、連続的かつ協調的に動作することで、リアルタイムでの波面補正を可能にしています。

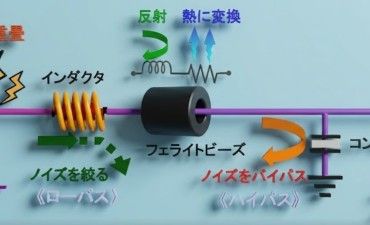

【波面センサー】

光の「歪み」を検出する目。最も一般的なシャック・ハルトマン波面センサーは、入射したレーザー光の波面形状を瞬時に測定し、そのズレをデジタル信号として出力します。

【波面補償】

光の「形」を整える手。主に可変形鏡(Deformable Mirror: DM)が用いられます。検出された歪みを打ち消すように、鏡面の形状をミクロン単位で高速に変化させ、波面を理想的な状態に戻します。

【制御装置】

「目」からの情報に基づき、「手」に的確な指示を出す頭脳。波面センサーのデータをリアルタイムで処理し、DMを駆動させる最適な信号を計算する高速コンピューターです。

(3) 補償プロセス、リアルタイムの波面補正

AOシステムが行う補償プロセスは、閉ループ制御(Closed-Loop Control)に基づいています。このプロセスは、極めて高速なフィードバックループを形成しています。まず、レーザー加工に使用する直前のレーザー光の一部が、ビームスプリッターなどによって取り出され、波面センサーに入射します。センサーは、現在の波面の歪み(収差)を測定し、その情報を制御装置に送ります。制御装置は、この測定値と、目指すべき理想的な波面との差(残差収差)を瞬時に計算し、その残差を最小化するために可変形鏡(DM)が取るべき最適な鏡面形状を決定します。決定された形状情報に基づき、制御信号がDMの各アクチュエータに送られ、DMは鏡面形状を変化させます。この補正によって理想的な波面に戻されたレーザー光が、最終的に加工対象へ照射されます。この一連の検出・計算・補正のサイクルは、ミリ秒(10−3s)以下の速度で繰り返され、時間とともに変動する収差もリアルタイムで追従して補正され続けます。これにより、加工中であっても、常に最高の集光状態が維持されます。

3. レーザー加工機における補償光学の役割

(1) 「最高の集光」の実現、スポット径の最小化

レーザー加工の性能は、いかにエネルギーを狭い領域に集中させられるかにかかっています。この究極の目標が回折限界集光(Diffraction-Limited Focusing)、すなわち、光の物理法則が許す最小限のスポット径に集光することです。しかし、前述の波面収差がある限り、この限界集光は実現しません。補償光学の最も重要な役割は、この波面収差を徹底的に除去することで、実質的に回折限界に近い集光を可能にすることです。スポット径を最小化できると、その分、レーザーエネルギーのパワー密度が劇的に向上します。例えば、スポット径が半分になると、光が照射される面積は1/4になるため、面積あたりのパワー密度(単位時間・単位面積あたりのエネルギー)は理論上4倍に向上します。この高密度なエネルギーによって、従来難しかった超微細な構造加工や、特定の材料にのみ作用させる精密な局所加熱が可能になります。また、超短パルスレーザーと組み合わせることで、加工の閾値(スレッショルド)を超えるエネルギー密度を必要な深さに到達させ、熱影響を最小限に抑えた「コールドアブレーション(非熱加工)」を実現する鍵となります。

(2) 熱レンズ効果(サーマルレンズ効果)への対応

高出力レーザーを使用する際、レンズやミラーなどの光学部品がレーザーエネルギーの一部をわずかに吸収し、その熱で温度が上昇します。この温度上昇により、光学材料の屈折率や形状が変化し、光学部品が意図しない「レンズ」として機能し始める現象を熱レンズ効果(サーマルレンズ効果)と呼びます。この熱レンズ効果は、レーザーの出力が安定しても、光学系の温度が安定するまでに時間を要したり、加工条件が変わるたびにその効果が変動したりするため、加工の不安定化の最も厄介な原因の一つとなります。特に高出力分野では避けられない課題です。AOシステムは、この熱レンズ効果によって引き起こされる波面収差(主に焦点ズレや球面収差として現れる)を、動的な変化としてリアルタイムで捉え、補正し続けます。これにより、レーザーの出力を上げても、あるいは長時間の連続運転を行っても、常に焦点位置とスポット品質を一定に保つことが可能になり、高出力加工における品質安定性を飛躍的に向上させることができるのです。

(3) 光軸の安定化と位置精度の向上

高精度のレーザー加工においては、光の集光スポットが常に設計上のターゲット位置に正確に着弾することが極めて重要です。しかし、機械の振動、外部の温度変化、光学部品の経時劣化などにより、光軸がごくわずかに変動し、結果的に加工位置が設計からズレてしまうことがあります。

補償光学システムは、波面補償器である可変形鏡の傾きを制御することで、この光軸のズレ(ティルト)を瞬時に補正する機能も果たします。これは、収差の中でも「ティルト」と呼ばれる低次の収差補正にあたります。リアルタイムで光軸を安定化させることにより、加工機全体の位置決め精度を向上させ、特に高速で複雑なパターン加工を行う際に要求される再現性と絶対精度を確保します。これにより、製品の歩留まりが向上し、品質のばらつきを最小限に抑えることが可能になります。

4. 補償光学の具体的な応用事例と効果

(1) 超精密微細加工分野

AO技術は、ナノメートルオーダーの精度が求められる超精密微細加工分野で、その真価を発揮します。代表的な例は、半導体製造におけるフォトリソグラフィや、ウェハーの微細切断・穴あけ、そして次世代ディスプレイ(OLEDやMicroLED)のパネル製造です。これらの分野では、レーザー光を集光する光学系が非常に複雑であり、わずかな収差も許容されません。AOを導入することで、レーザー光を深層まで収差なく集光できるようになり、従来は不可能だった深さでの均一な加工や、高アスペクト比の穴あけが可能になります。また、医療分野では、体内に留置するステントのような極めて微細な医療機器のレーザー切断において、AOによるスポット品質の安定化が、製品の強度と信頼性を直接向上させる効果をもたらしています。AOは、加工の「限界解像度」を物理的に引き上げる技術として機能します。

(2) 高出力・高速加工分野

自動車、航空宇宙、エネルギー産業など、高出力レーザー溶接や厚板切断が要求される分野でも、AOは不可欠になりつつあります。これらの分野では、加工速度と品質を両立させるために、数キロワット級の高出力レーザーが用いられますが、前述の熱レンズ効果による集光ズレが常に問題となります。AOシステムは、この熱レンズ効果による焦点シフトやスポット品質の低下をリアルタイムで補正し続けることで、加工速度を一切落とすことなく、溶け込み深さや溶接ビード幅の均一性を保ちます。これにより、高スループットを維持しながら、溶接欠陥(例:ポロシティ、アンダーカット)の発生を抑制し、製品の信頼性を大幅に向上させることができます。AOは、高出力システムの「パワー」を「安定した加工品質」へと確実に変換する役割を担っています。

(3) 異種材料接合・積層造形(3Dプリンティング)

現代の製品は、異なる特性を持つ材料を精密に組み合わせる異種材料接合の技術を多用しています。例えば、ガラスと金属、樹脂と金属といった接合では、それぞれの材料の吸収特性や熱伝導率の違いを考慮し、局所的かつ極めて精密なエネルギー制御が要求されます。AOは、この複雑な接合界面に対して、ピンポイントで高エネルギー密度を供給し、安定した接合強度を実現します。また、金属積層造形(Additive Manufacturing: AM、いわゆる金属3Dプリンティング)の分野でも、AOの役割は重要です。AMでは、金属粉末をレーザーで溶融させますが、溶融プール(メルトプール)のサイズや形状が造形品質に大きく影響します。AOは、溶融プールの波面収差を補正することで、プールの安定性を向上させ、気孔(ポロシティ)の発生を抑制し、最終的な造形物の強度と密度を高めることに貢献します。

5. 補償光学の課題と将来展望

(1) 現状の課題とコスト

補償光学は非常に強力な技術ですが、導入にはいくつかの課題も存在します。最も大きな課題の一つは、システムの複雑性と初期導入コストです。高性能な波面センサー、多チャンネルの可変形鏡、そしてそれらを高速で制御するコンピューターは高価であり、従来のレーザー加工機に比べてシステム全体のコストを押し上げます。また、システムの構成要素が多くなるため、メンテナンスやキャリブレーション(校正)にも専門知識が必要となり、運用が複雑になる傾向があります。さらに、特に超短パルスレーザーを用いた加工においては、レーザー光と物質の相互作用によって生じる非線形光学効果や、極めて高速な時間スケールで変化する波面収差を補正するために、センサーと制御装置にさらなる高速応答性が求められています。現状のAOシステムでは、全ての収差を完全にゼロにすることは難しく、残留収差が残ることも課題として挙げられます。

(2) 今後の技術開発の方向性

これらの課題を克服するため、技術開発は急速に進んでいます。将来のAOシステムは、主に以下の三つの方向に進化すると見られています。

【AIや機械学習の活用】

一つは、AIや機械学習の活用です。現在のAOは測定された収差を打ち消しますが、AIを活用することで、加工条件や材料、時間経過から発生する収差を予測的(プリディクティブ)に制御できるようになります。これにより、遅延のない、より正確な波面補正が可能となります。

【小型・低コスト化】

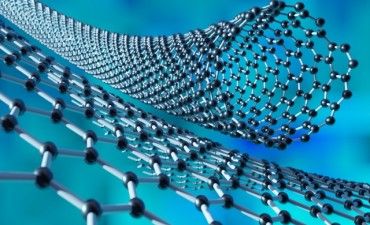

二つ目は、小型・低コスト化です。特にMEMS(微小電気機械システム)技術を応用したMEMS可変形鏡の開発が進められています。これは、従来の大型で高価なDMに比べ、はるかに小型で大量生産が容易であり、将来的には中規模なレーザー加工システムへのAOの普及を加速させる鍵となります。

【非線形効果の補正】

三つ目は、非線形効果の補正です。超短パルスレーザーが空気中や光学材料中を伝播する際に生じる自己集束や群速度分散といった非線形効果をAOで能動的に制御する技術が開発され、加工品質を極限まで高める試みが進行中です。

(3) 製造業の未来、AOがもたらす革新

補償光学技術の進化は、製造業に大きな変革をもたらす可能性を秘めています。AOがより広く普及すれば、多くのレーザー加工システムが「常に最高のパフォーマンス」に近い状態で稼働できるようになるでしょう。これは、製品の歩留まりの究極的な向上を意味します。加工の安定性が向上すれば、不良品の発生が減り、生産コストが削減されます。さらに重要なのは、AOが「今まで不可能だった加工」を可能にする扉を開く点です。例えば、光ファイバー内部への直接的な書き込み、マイクロ流体デバイスのための複雑な三次元構造の作成、バイオマテリアルへのナノスケールでの精密加工など、新たな産業応用が次々と生まれるでしょう。AOは、スマートファクトリーの中核を担う、「光を自在に操る」ための基盤技術として、製造業のデジタル化と高精度化を牽引していくことになります。

6. 補償光学は、レーザー加工を理想から現実にするための必須技術

補償光学(AO)は、単なる高性能な光学部品の集合体ではなく、現代のレーザー加工技術におけるブレークスルーを実現するための戦略的な技術です。その核心は、光学系や環境によって生じる波面収差という避けられない集光劣化要因を、リアルタイムかつ動的に制御し打ち消すことにあります。AOは、レーザー光のエネルギー密度を最大化し、高出力システムにおける熱レンズ効果による不安定性を完全に克服します。これにより、超精密微細加工から高出力溶接、積層造形に至るまで、あらゆる加工において「理論上の回折限界精度」を「実用的な加工限界精度」へと引き上げる役割を果たします。AOの導入は、製品の品質と信頼性を飛躍的に向上させ、生産コストの削減と歩留まりの最大化に直結します。今後、技術の進化とコストダウンが進むにつれて、補償光学は、高精度が求められる全てのレーザー加工機に搭載される必須のインテリジェントツールとなり、製造業の未来を革新し続けるでしょう。