前回のJIS G4053 & 金属組織観察:金属材料基礎講座(その112)結晶粒径、ひずみなどの観察に続けて、解説します。

1. 試験片カット

金属材料を切断する加工機械は数多くあります。バンドソーなど鋸刃による切断、マイクロカットなど砥石による切断、ワイヤーカットなどがあります。観察する試料の切断にはひずみの少ない砥石が使用されることが多いです。バンドソーなど鋸刃による切断は切断面にひずみを発生させるので好ましくありません。ワイヤーカットもひずみが少ない切断ですが、コストや時間がかかるので、金属組織観察のカットとしてはあまり使用されません。

切断する加工機械以外にも試料のクランプやセットにも注意が必要です。軟質の材料では試料を強い力で固定する時にひずみが発生すること、硬質の材料はひずみとともに割れや欠けにも注意しなければなりません。砥石による切断では切断面がおおむね平面に仕上がりますが、その切断面にも加工ひずみが含まれていることを忘れてはなりません。通常、砥石切断による加工ひずみはこの後の研磨工程で問題なく除去できます。

また、試験片を切断するときは熱の発生にも注意します。通常、砥石のカットには冷却水をかけながら行われます。しかし、ステンレス鋼など熱伝導率の低い材料は熱がこもりやすいので、加工条件を遅くしたり、しっかり冷却することが必要です。砥石の材料としてはアルミナ、炭化ケイ素、ダイヤモンドなどがあります。

2. 埋込樹脂

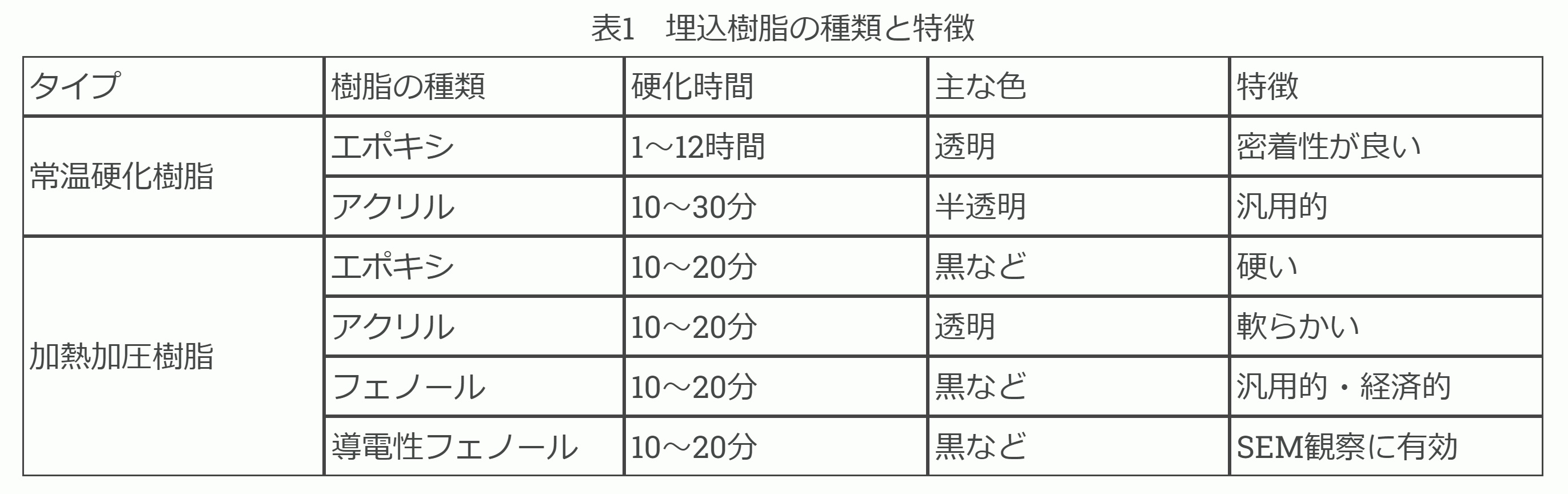

試料の切断後、そのまま次の研磨工程に進む時もありますが、多くの試料は樹脂埋込を行います。樹脂埋込を行う理由はいくつかあります。1つ目は研磨工程が可能な大きさにするため。2つ目は研磨機にセットするサイズが決まってお...