【目次】

3、問題分析 ← 今回の解説

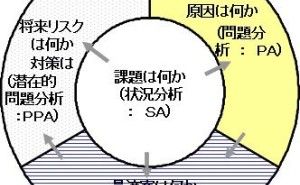

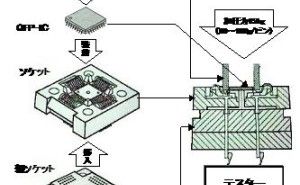

前回は、合理的な問題解決と意思決定のためのKT法 (その2 状況分析)を解説しました。今回は、その3です。電子部品を工場で基板に装着する場合、チップマンターと呼ばれる装着機が使われています。その部品の包装形態として、図1のようなエンボステーピングがあります。エンボステーピングを導入当時から、クラック程度のテープ切れ不良が約3%発生しており、当時は他社並みでしたが、慢性トラブルの扱いとなっていました。そこで、KT法の問題分析(PA)に白羽の矢を当てました。問題分析(PA)を実施した当時、約40百万個/月の生産量があり、問題解決できれば、部品材料費や手直し工数、お客様の不良低減などで莫大な利益創出をもたらすと試算されました。 図1 電子部品用エンボステープ

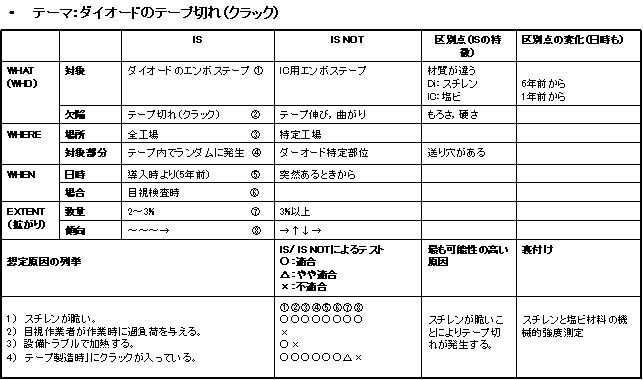

そこで、工場の担当者の了解をとり、問題分析にとりかかり表1のように整理しました。その結果、お客様の了解を得て、スチレンから塩ビまたは他の材質に材質変更を行い、数億円/年の利益創出に貢献した事例となったのです。

表1 問題分析(PA)の事例

(Copyright c 2002 Kepner-Tregoe、 Inc All Rights Reserved)

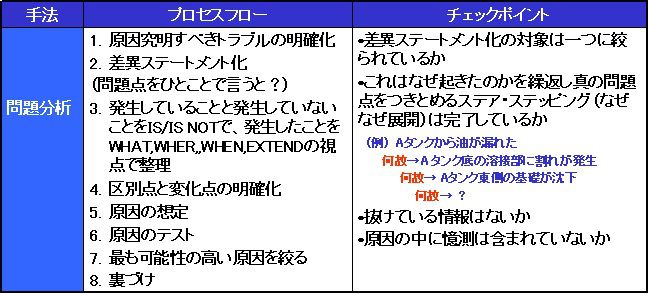

このプロセスフローとチェックポイントを表2に整理しました。

答えがわかってしまえば「何だ、こんなことだったのか」となってしまいますが、数年間、品質担当者の頭を悩ませてきた問題でした。数週間で、対応策の立案までこぎつけたことは、画期的な問題解決方法だったのです。この分析手法の良い点も、担当者が先入観や結論を急ぎすぎて対策にジャンプするのを防止し、体系立てて問...