1.なぜ製品はトラブルのか

設計者の皆さんは、万全を期して発売した製品が想定外のトラブルを発生して大問題になった経験を持っていませんか?この道10年以上のベテランであれば1度や2度は思い当たるでしょう。

「想定外」というのは簡単ですが、プロのエンジニアとしては恥ずかしいことです。どんな場合でも仕様通りの機能を発揮できる設計としたいものです。トラブルが起きるのは、設計時に考慮していない「何か」が起きるからです。それは材料のばらつきや使用時の振動、長期間使用による摩耗だったりします。それが分かっていればあらかじめ対応しておくことも可能ですが「何か」は無数にあるため、すべてに対応することは時間と資金が無限にない限り不可能です。

この課題に応えたのが、故田口玄一氏がほぼ独力で考案した品質工学、別名タグチメソッドです。

2.タグチメソッドの原理

例えば材料のばらつきで不良が発生すると分かった場合、一般的にはそれを減らそうとしますが大概コスト上昇を伴います。使用条件で振動の大きさを限定すると販売数が減り、摩耗しないように硬度の高い材料を使うとやはりコストが上がります。基本的に品質を上げようとすると、コストとのトレードオフになります。それしか手段がないなら品質確保のために高い製品を販売するしかないのですが、本当にそうでしょうか?タグチは損失関数という概念で品質を金額に換算し、使用時まで含めたトータルコストを最小に設計する方法を示しました。

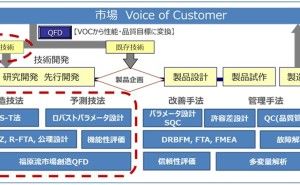

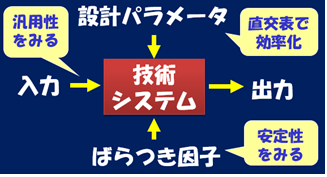

(図1)技術システムの五元関係

多くの技術は図1に示すように、何らかの入力を何らかの出力に変換するシステムであると考えられます[1]。その入出力の理想の関係性を、設計パラメータを使って実現するわけですが、前述のように雑多な「なにか」(ばらつき因子)がこれを邪魔しようとするわけです。タグチメソッドでは設計パラメータを最適化するにあたり、技術の本質的な入出力関係を基本機能と呼び、ばらつき因子と設計因子を絶妙に組み合わせて評価することで、仮にばらつき因子が変化しても安定した入出力関係が得られる設計パラメータの組み合わせを見つけます。実験を簡単にするためにばらつき因子は少数ですが上手く選定すると、実験した因子以外(想定外)の「なにか」のばらつきに対しても安定した設計となります。安定度の評価指標はη=β2/σ2(βは出力/入力の傾き、σはその標準偏差)で定義されるSN比を使います。

3.タグチメソッドの手順

なんとなく原理が分かったところで、具体的に進める手順を見てみましょう。

① 技術システムの考察

開発、設計しようとしている技術が目指すものを考えます。

② 基本機能と評価指標の設定

図1の五元関係を考え、評価特性と測定方法を決めます。

③ 制御因子/誤差因子の設定

ここが肝要です。関係者の知識と経験を総動員して設計パラメータとばらつき因子(誤差因子とよばれる)の候補を挙げて特性要因図を書き、現実的な実験の大きさに合わせて実験する因子を選定します。

④ 実験の計画

制御因子は通常3~8個くらいを直交表に割り付け、同時に評価します。直交表は単独でも強力なツールですが、紙面の関係上解説は省略します。ものづくりドットコムなどで学習してください。誤差因子は1個で良いのですが、場合によって複数使うこともあります。

⑤ 実験

直交表に割り付けた因子と水準で実験し、特性データを収集します。誤差因子の有効性に確信がない時はそれを判別するための予備実験を実施することもあります。

⑥ エクセルでの解析と要因効果図

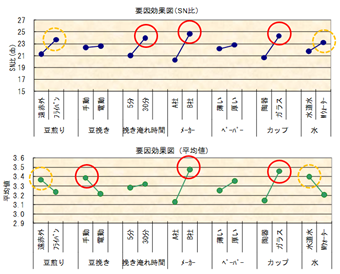

収集したデータを計算して図2に示すような要因効果図を作成し、各因子の効果を評価します。SN比はばらつきの大きさの指標で常に大きい方が良く、平均値は特性によって大きい方が良い場合、小さい方が良い場合、適性水準のある場合とがあります。いずれも水準間の差(グラフの傾き)が大きいほど、影響力の大きな因子であることを示します。

(図2)要因効果図(おいしいコーヒーの例)

⑦ 最適条件組合せの考察

SN比と平均値の要因効果図から、各因子ごとに最適水準を選びます。水準間の差がない場合はコスト、作りやすさなどで選びます。図2のオレンジ点線丸で囲ったようにSN比(ばらつき)と平均値の良い水準が違う場合、将来的な問題発生を防止する観点で、SN比を優先して安定な設計とすることを勧めます。

⑧ 確認実験

直交表を使うため、交互作用などにより(6)の要因効果図が絶対信頼できるとはいえません。(7)で選んだ最適組み合わせでサンプルを作成し、推定通りの結果になるか確認します。

4.タグチメソッドの事例

品質工学会では毎年多くの事例が報告されますが、その中で一番理解しやすく成功例も多いのがモーター評価です。これはモーターのエネルギー変換効率が一般に80%以上とかなり高いため、効率を上げれば上げるほど、摩耗などの劣化に消費されるエネルギーが急激に下がるためと思われます。一方で私が昔担当していたプラズマディスプレイは電力から光に変換する効率が数%と低いため、これを2倍にしたとしても用途外に消費されるエネルギーの減少率は微々たるもので、基本機能だけでの最適化は難しいようです。

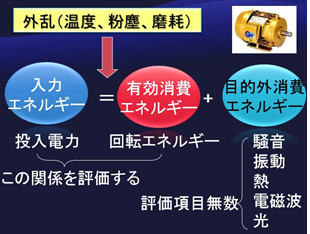

図3にモーターの基本機能評価の式を示します。入力を例えば1W、2W、3Wと上げて行った時の回転数を測定し、通常時と誤差因子である外乱(温度、粉塵、摩耗)を変化させて、その回転数の変化度合いを測定するだけですから、準備さえできていれば評価そのものは15分くらいで終了します。モーターの性能に影響しそうなパラメータを直交表に割り付けて、その組み合わせごとにこの評価を実施し、要因効果図で最適な設計組み合わせを見つけます。

SN比優先で最適水準を採用するだけで、電力効率が良いのはもちろんの事、騒音、振動、電磁波などの問題も少ない設計となります。実際の評価後にモーターの寿命試験をした結果、SN比が高いものほど長かったという報告があります。1000時間単位で実施する寿命試験の大半がこの方法で省くことができるわけです。

(...