◆APQP and CP(Advanced Product Quality Plan and Control Plan)

1. APQPの背景と目的

1994年、北米自動車業界はISO9000シリーズ規格に各社の個別要求事項を加えたQS-9000と呼ばれる北米自動車産業界の品質マネジメントシステムを開発しました。

APQPは、フォードモーターが他産業で使われていたプロジェクトマネジメントを応用し、サプライヤーの品質管理に運用していました。これをQS-9000に含めて業界標準としたのです。

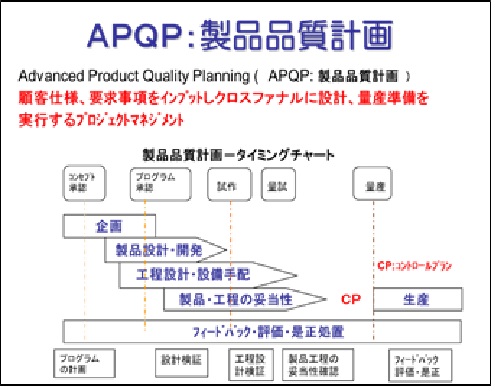

APQPはAdvanced Product Quality Planningの略であり「 製品品質計画 」と日本では呼ばれています。コントロールプランは日本国内の製造業におけるQC工程表等と同等であり、工程品質管理ですでに運用されていました。

しかし、コントロールプランの特徴は、APQPを通じて顧客要求事項を満足するために設計・開発から製造部門へ設計情報を展開・共有した工程管理仕様書というべきものです。同時に顧客が承認する契約事項と位置づけられています。

2. APQPの実施ステップ

APQPを実施した組織が達成すべき目標は、100%適合品を定められた期日に定められた数量で納入する品質保証体制を、顧客が指定した期日までに完了することです。この目標を達成するために、プロジェクトの各段階(フェーズ)と設計審査の時期、活動内容(タスク)を企画段階で計画化します。

具体的には、

- 企画

- 実現可能性評価

- 設計・開発

- 工程設計

- 設計検証

- 妥当性確認、工程の作業標準、教育訓練などを含む

- 量産準備計画

を立案します。

各段階で数多くのインプットやアウトプットがありますが、例として以下のようなものがあります。

- 第1段階では、「APQPの計画書」、「特殊特性の計画」、「部材表」など、

- 第2段階では「図面」、「設計FMEA(故障モード影響解析)」、「試作CP(コントロールプラン)」など、

- 第3段階では「プロセス(工程)FMEA」、「MSA(測定システム解析)計画書」、SPC(統計的工程管理)に基づく「工程能力調査計画書」、「量産試作CP」など、

- 第4段階では「MSAの結果」、「工程能力調査の結果」、「量産CP」、「PPAP(顧客に製品を承認してもらうための手続き)」など、

- 第5段階では、SPCに基づく「製造工程のバラツキの改善」など、

CP(コントロールプラン)は、製造工程や製品特性で管理する項目、値、管理から外れてしまった場合の処置などについて明記した表のことです。

3. A...

![[オンデマンド]IATF 16949 要求事項の解説コース](https://assets.monodukuri.com/gihou/photo/55/5cf5f7d0-7978-4bf5-9600-00600a0001ee.jpeg?d=0x0)

![[オンデマンド]IATF 16949 要求事項の解説コース](https://assets.monodukuri.com/gihou/photo/55/5cf6055b-1d64-4ae0-a85c-00620a0001ee.jpeg?d=0x0)