日本の製造業の現状・課題を分析、再び世界で脚光を浴びるにはどうするか。ものづくり復活のシナリオを考えて見ます。

1. ものづくり製造業の現状

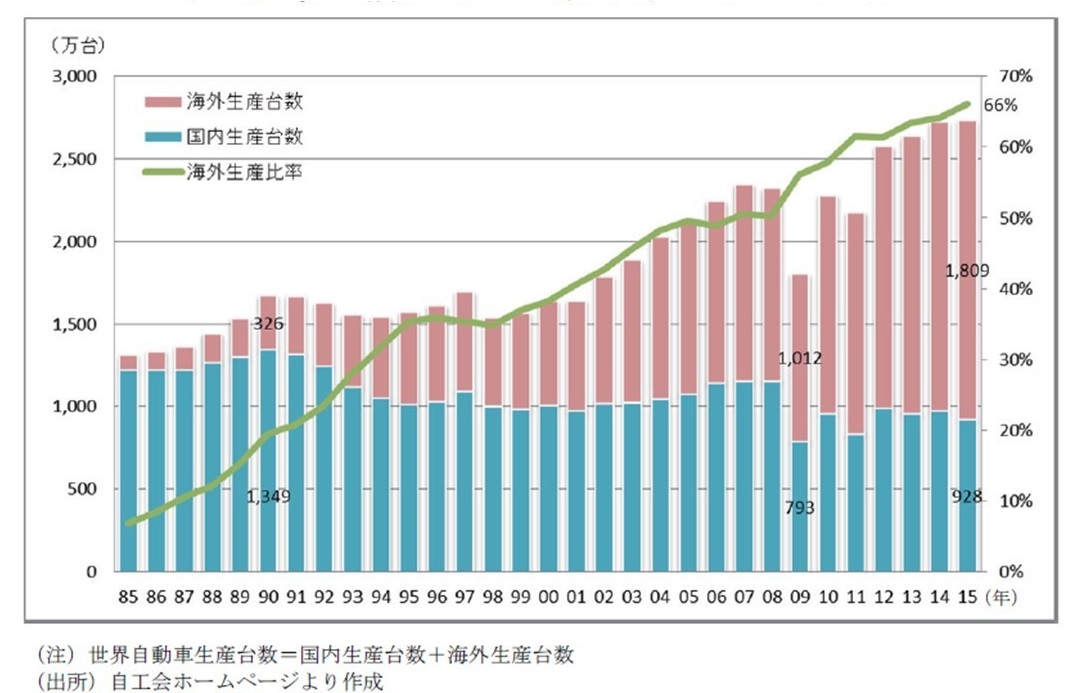

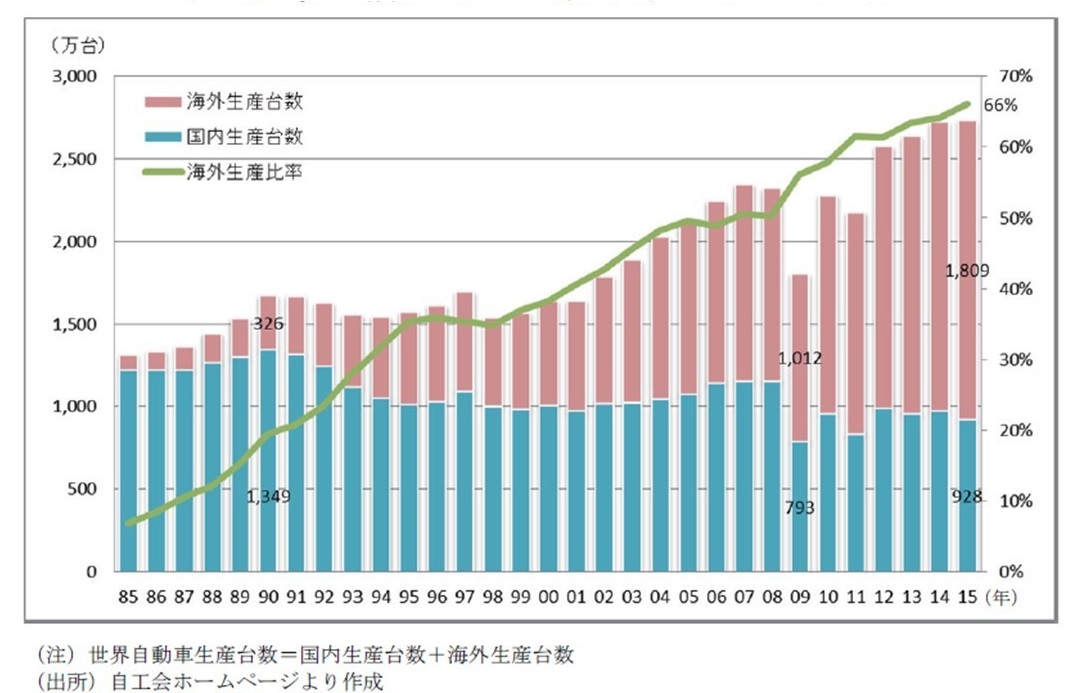

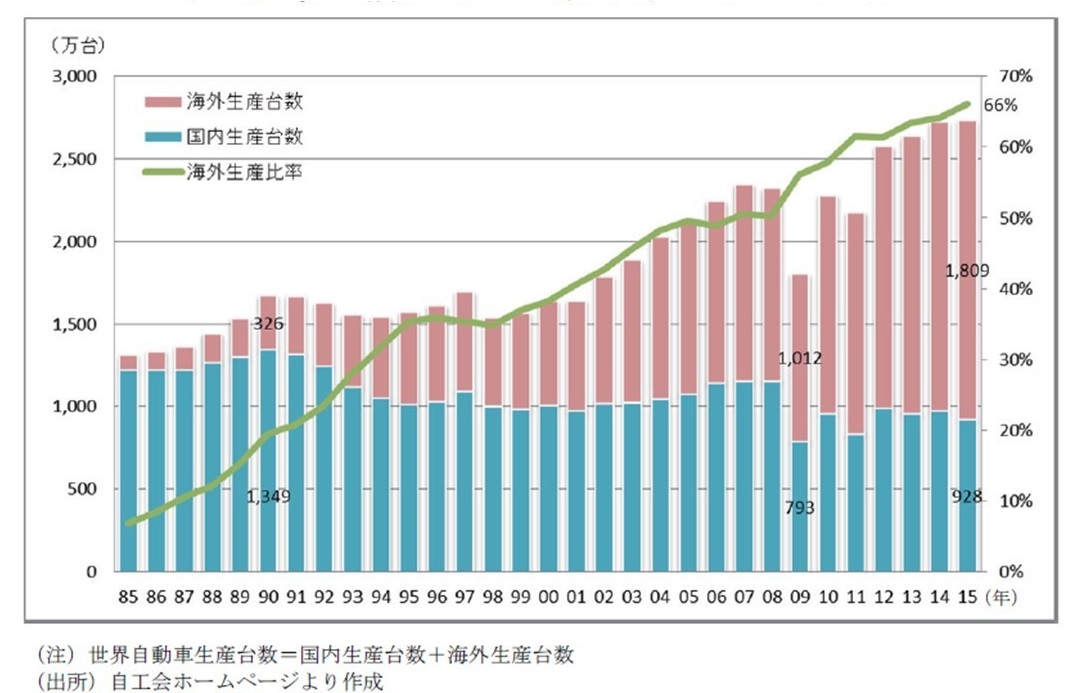

図1は、国内自動車メーカーの生産台数推移を示しています。国内生産は減少傾向を示しています。

図1. 日本の自動車メーカー、世界自動車生産台数の推移

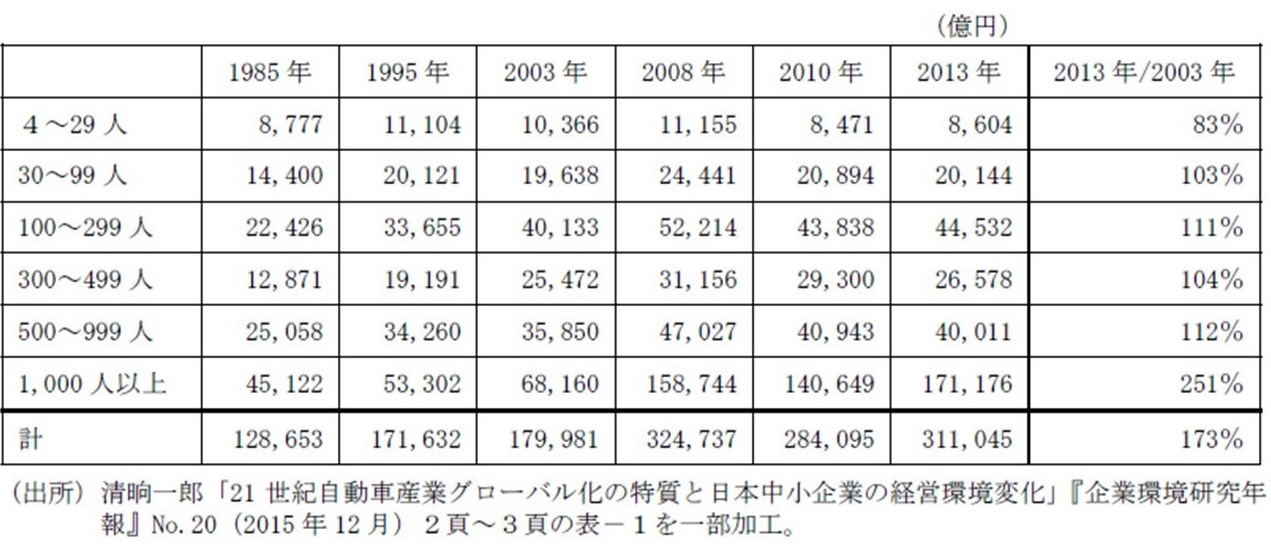

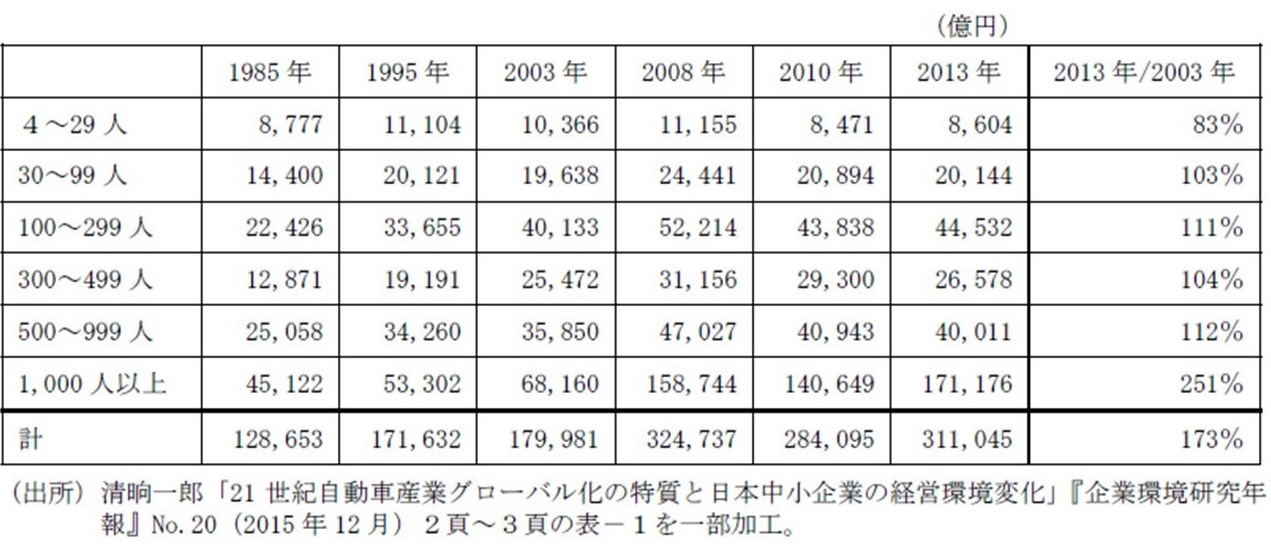

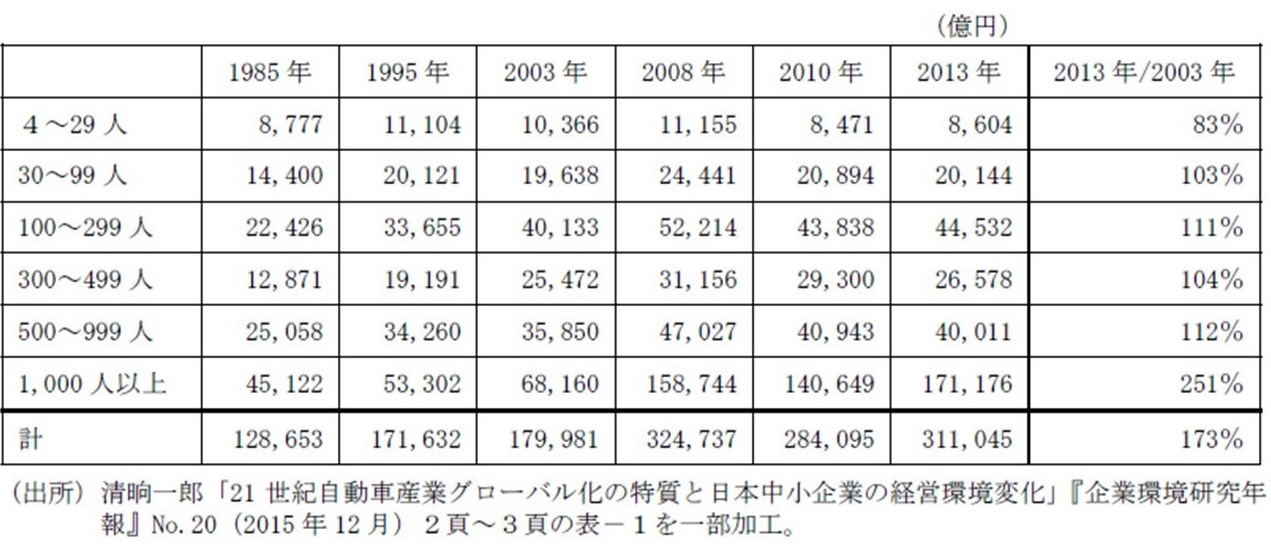

図2は、自動車関連製造業の出荷額推移です。中小企業では、殆ど出荷額は増えていません。トヨタは20兆円を超える売上高、世界企業ランキングでも10位以内に入る超エクセレント・カンパニーです。ところがこのような状況の中で中小零細企業は、工場を畳んでしまうか、否応なしに海外に出ざるを得ない状況に追い込まれています。例えば日本の金型企業数は1990年代までは1万4000千社ほどありました。それが2008年にはすでに1万社を切り、その後もじりじりと減少を続け2011年には9200社余りとなっています。

図2. 自動車、部分品・付属品製造業(4人以上)の出荷額推移

中国では、確かな数は把握出来ませんが、すでに2万社近くの金型メーカーが操業していると言われています。そして、中国へ進出した日系金型メーカーも、激しい価格競争の波にさらされ、その優位性はどんどん失われ、市場を奪われています。残念ながら日本のメーカーには、よい商品を作れば売れるはずであるという思い込みが強く見られます。中小企業は経営資源も乏しく、出来ることは限られますが、従来のようにただ、こつこつと金型を作っている時代では無いことを自覚し、新たな生き残り対応が急務と

なっています。

2. スマイルカーブと付加価値工程のシフト

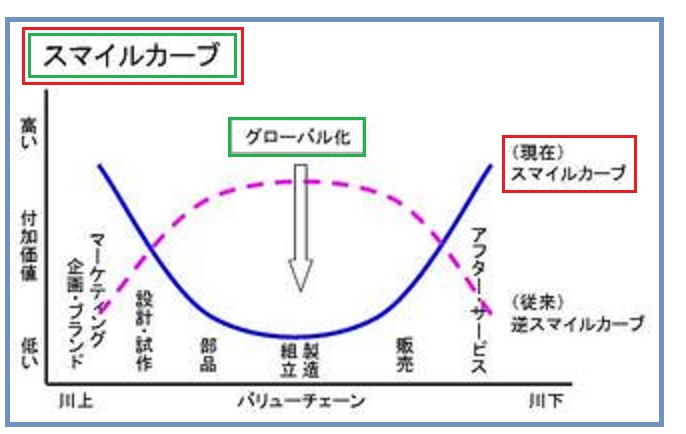

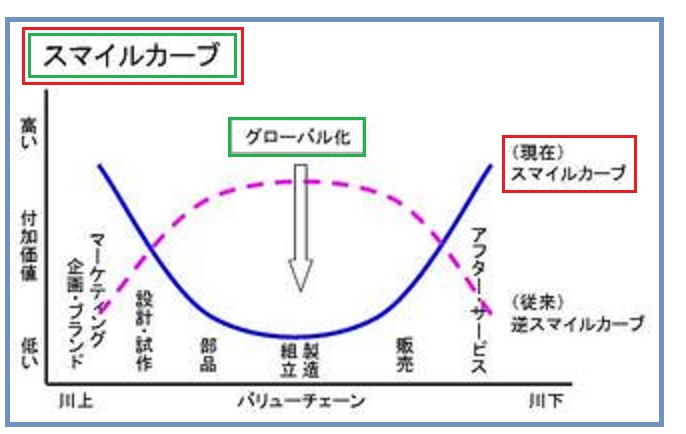

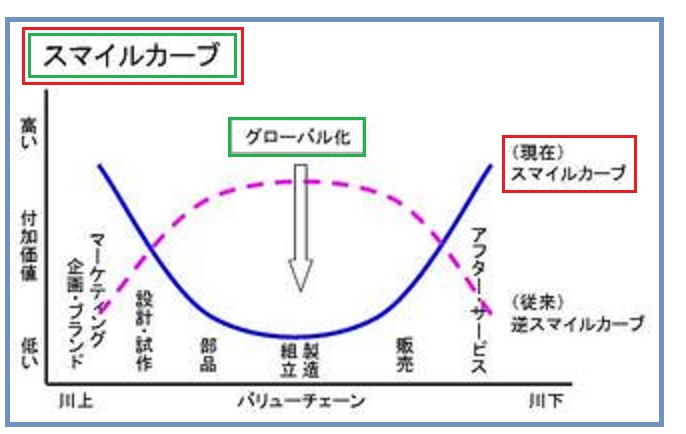

下図のスマイルカーブをご覧下さい。

スマイルカーブは、電子産業などの収益構造を表す言葉の1つで、製品の組み立て・製造工程の利益率が低いことを表現しています。例えば、製品企画や部品の開発、あるいはサービスなどによる付加価値が大きく、機器の組み立てなどの製造工程では大きな付加価値は得られないことを指しています。

金型や金属加工業界でも「中国の企業でやれることと同じことを日系企業でやっても価格で勝負出来ない」というグローバル化の論理と、CADや機械設備の進歩が進んだ分野で金型や部品製造するだけでは高い利益を上げられないという技術革新の論理が働いているためにものづくりだけでは競争に勝てないのです。日本の金型産業は、従業者数30人未満の事業所が金型出荷額の約50%を占めており、金型事業所数では全体の約8割は従業者数10人未満零細規模の企業が占めています。そして、中小・零細企業の中にこそ、世界に通用する高い技術力とともに、競争力を持つ金型メーカーが多数存在しています。

技術力を持っている中小メーカーに求められることは、バリューチェーンの製造工程で生産システムの歯車になるのではなくオンリーワンの技術や商品で上流または下流のビジネスを追求することなのです。90年代以降の市場の成熟化、経済のグローバル化、そして技術革新の中で、多くの産業でスマイルカーブの傾向が強くなっています。

3. スマイルカーブへの対応の難しさ

こうした変化にもかかわらず、実に多くの企業がものづくり工程にこだわり続け、「逆スマイルカーブ」の時代に確立したビジネスモデルを未だに大事に維持し続けています。「スマイルカーブ」への追求が出来ていないと言うより、すでに付加価値がシフトした時代背景に気付いていないと言う方が正しいのかも知れません。先に述べたように、中国には2万社もの金型メーカーがひしめいています。その厳しい競争の中で、日系金型メーカーは、どうやって生き抜いて行けば良いでしょうか。うちの技術は、中国メーカーなんかに負けないぞ」といいながらガンバッている社長さん、今まで築き上げてきた会社、そして過去の成功体験、染み着いた仕事の発想を変えることは並大抵ではありません。この社長さんの発想を変えることが出来れば、目的は半分達成したと言えるでしょう。

日本の成長期に一旦出来上がった会社のシステムや、経営者の考え方を変革するのは容易ではありません。また日本企業では特に、社員も運命共同体という考え方もあって思い切った組織の改革も、人材の国際化も遅れていたと言わざるを得ません。そこで、中小・零細企業の後を継ぐ二世、三世の若手経営者にも期待が掛かっています。彼らに期待することは、大胆な発想で社内の改革に取り組むことです。

4. 我が国製造業の組織・人材

我が国ものづくり産業が苦戦している原因は、高い技術力を持ちながら、「企画・マーケティング」「開発・設計」や「販売」「サービス」といったいわゆる「スマイルカーブ」で付加価値の高い工程の競争劣位にあることです。ではどうやって、困難な高付加価値工程への移行を実現していけば良いか具体的に示します。私が着目しているのは、「ヒト」「組織」を中心とした「ソフトな経営資源」です。金型を、高い技術力によってコツコツと製作するノウハウ。これも技術者に蓄えられた「ソフトな経営資源」の一部だと思います。今まで日本は、この部分で付加価値を見いだし優位性を保って来ました。 今まで付加価値を生み出した「逆スマイルカーブ」の時代はこんな方程式が成り立っていたのではないでしょうか。

製造技術力+生産管理の仕組み=付加価値

でも、中国でもCADや優秀な工作機械がどんどん導入され、だれでも、ある一定の品質の金型を製作出来るレベルに達しているのです。価格もどんどん下げられ、日系企業は競争力を失ってしまいました。しかしながら、この方程式が成り立つと言う条件のまま、会社の仕組みや根底の考え方が、昔から何も変わっていないのです。一つの例を挙げてみましょう。

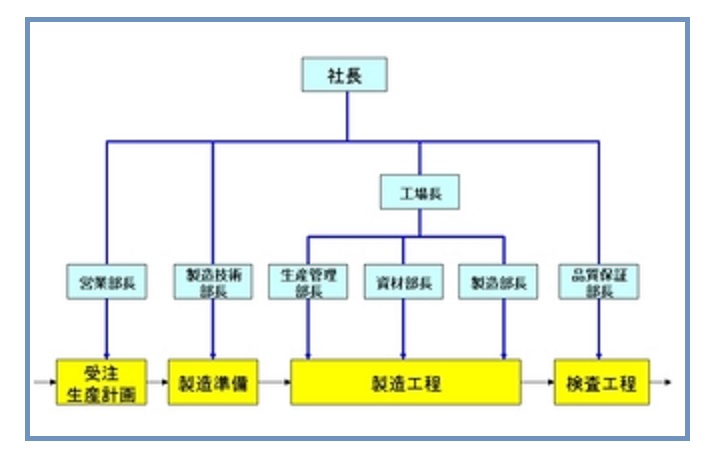

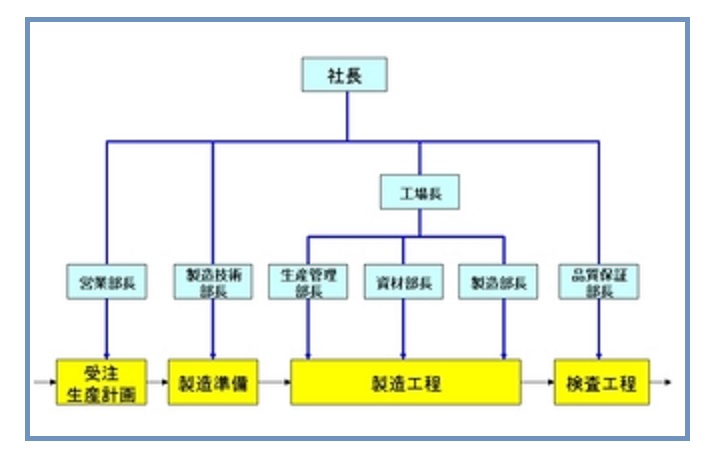

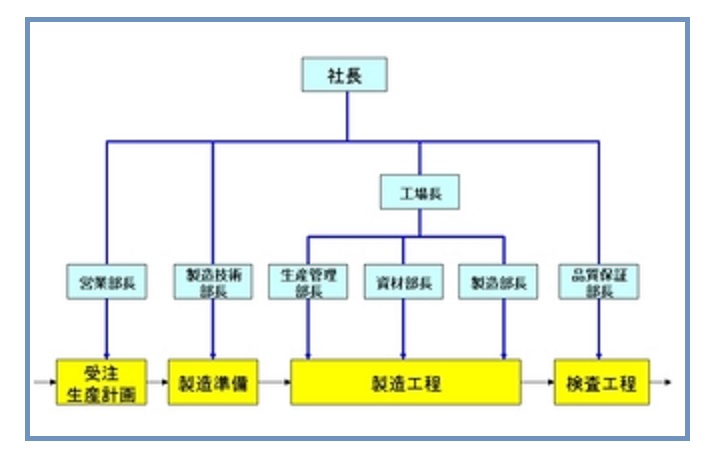

上の組織図は、ごく一般的な会社に見られるライン組織を表しています。読者の方の会社の組織もおそらくこれに近い形を取っているのではないでしょうか。下の黄色い枠は、工場の生産の流れを示しています。まさに、上記の製造技術力+生産管理の仕組み=付加価値が成り立つ前提の組織であることがよく分かります。そして、誰も疑問に思わず、今日までこの組織の中で仕事を続けて来ているのです。

5. 高付加価値工程移行への具体策

中国の工場に対抗するには、「スマイルカーブ」の上流、あるいは下流の工程で付加価値を獲得することです。当然「組織」の形も変わっていかなければなりません。そして上流や下流の職務を担う「人材」も育てて行かなければなりません。これからの経営は「組織」「人材」「仕組み」から成る「ソフトな経営資源」を保有し、それを大事に育てていくことが求められます。言うが安し、行うは難しですが、一発逆転の特効薬はあり得ないのです。そんなものが、もしあったとしても他社にすぐに真似されてしまうのがおちです。簡単に真似されないから「ソフトな経営資源」となり得るのです。

2012年のものづくり白書(経済産業省)によると、「企画・マーケティング」及び「販売」が劣っている理由を調査した結果が明らかになっています。「企画・マーケティング」劣位の原因は、「経営戦略」「組織・マネジメント体制」、「グローバル人材の不足」という点が指摘されています。ところが、この戦略立案・マネジメントなどの部分は、日本の中小企業の経営者が最も苦手とする分野なのです。また大企業でも、抜きん出た戦略立案・マネジメントによる経営を行っている経営者はほんのわずかしかいません。それが証拠に、大手電機メーカーは総崩れ状態です。

6. 「スマイルカーブ」で付加価値を生み出す方程式

逆スマイルカーブの時代からスマイルカーブの時代へ環境は急激に変化しました。当然付加価値を生み出す方程式も変わっています。私たちは、その方程式に沿った経営システムに変えて行くことが求められています。では、スマイルカーブの時代の方程式はどんな方程式でしょうか?

(製造技術力+下流工程の技術)×仕組み=付加価値

(上流工程の技術+製造技術力)×仕組み=付加価値

・製造技術力・・・製造技術の高度化、小ロット・短納期対応体制等

・上流工程の技術・・・企画、特許、設計、部品調達など

・下流工程の技術・・・品質保証、サービス、メンテなど

・仕組み・・・新たな付加価値部門の新設、組織の統廃合・業務フロー、IT化、自動化など

この...