【安全設計手法 連載目次】

クリープと同じく、プラスチックの粘弾性特性に起因する現象として応力緩和があります。プラスチック材料に意図的にひずみ(変形)を与えて、発生した反力を利用する製品では特に理解しておく必要性が高いので、今回は

(その5)につづいて、この応力緩和について解説を続けます。

1. 応力緩和が問題になる製品の事例

製品に意図的にひずみを与え、その時に発生する反力を利用した製品は多くあります。このような製品では、応力緩和特性をしっかり理解しておかないと品質トラブルの原因となります。いくつか事例を解説します。

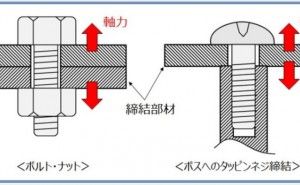

(1) ボルト・ナット・ネジによる締結

図5. ボルト・ナット・ネジによる締結

ボルトやネジを回転させて締め付けると軸力が発生します。軸力により締結部材は圧縮され、ひずみを生じます。締結部材にはひずみ量に応じて、軸力とつり合う大きさの反力が発生します。軸力(反力)によりボルトやネジの座面に発生した摩擦力は、ボルトやネジが緩むことを防いでいます。締結部材がプラスチックの場合、時間の経過とともに応力緩和が起こり、軸力(反力)が低下していきます。軸力(反力)が低下すると、座面に生じている摩擦力が低下し締結部分が緩む原因となります。ネジやボルトが回転しなくても緩みが進行するため、このような現象を非回転緩みといいます。座面を大きくして発生する応力を小さくしたり、応力緩和特性に優れた材料を使用したりするなどの対策を行った上で、戻しトルクの経年変化を確認しておくことが望ましいでしょう。ボルト・ナットがプラスチック製の場合も同様に注意が必要です。

(2) 穴埋めキャップ・目地・シール

プラスチック製の穴埋めキャップや目地・シール部品は、部品自体を変形させて反力を発生させ、摩擦力により外れないようにしています。この場合も反力は応力緩和によって徐々に低下していきます。このような部品は、穴や隙間自体に特殊な形状や加工が不要で、部品を挿入するだけであるため使用例は多くあります。しかし、反力の大きさに影響を与える要因がたくさんあり不具合が起きやすいようです。例えば穴径や隙間のバラツキ、キャップや目地・シール部品のバラツキ、環境温度などです。さらにそこに応力緩和が加わるため、信頼性の高い設計を行うことはかなり難しいでしょう。建築・住宅設備では隙間埋めのために、このような部品が数多くありますが、部品外れや浮き、ガタツキのトラブルが後を絶たないようです。外れにくさだけを考えると、反力に頼らないスナップフィットのような構造が望ましいといえます(図7)。スナップフィットは挿入する際には部品を変形させますが、挿入後に応力は発生しないので、応力緩和を心配する必要がありません。

図7. スナップフィット

その他にもプラスチックへの圧入部品、プラスチック製のバネやパッキンなど、様々な製品の設計で応力緩和の影響について考慮する必要があります。

2. 応力緩和でトラブルを起こさ...

ないためには

クリープや応力緩和といったプラスチックの粘弾性特性は、設計者にとってやっかいな特性です。材料特性を完全に把握した設計を行うことができればよいですが、材料評価の手間を考えると簡単ではありません。そういう意味では、設計者はプラスチック材料にできるだけ常時荷重・変形を発生させないことを優先させることが、トラブルを起こさないためには重要です。

【参考文献】

新保實(著)共立出版 『プラスチックの粘弾性特性とその利用 ―成形不良対策法/発泡制御法』

有方広洋 (著) 日刊工業新聞社 『プラスチック成形加工基礎と実務―射出成形から二次加工まで』