経営方針と生産技術の相互関係 中小メーカ向け経営改革の考察(その12)

2016-03-10

前回のその11に続いて解説します。段取り替え時間を測定し記録する場合、作業者によって段取り替え作業の解釈が異なっていることが多いため、記録された作業の範囲が異なり、改善の検討資料に利用できない事が生じている例が少なくありません。工具、金型、ジグなどの準備から交換取り付け、調整、試験に至るまでを段取り替え作業と決めて、作業日誌に記録する段取り替え作業の範囲を説明する必要があります。要するに加工に相当する正味作業以外は付加価値を生み出していないのであるから、損失の時間として改善の対象になります。

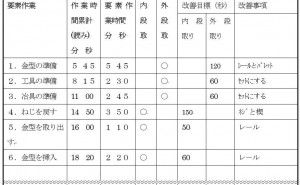

段取り替え作業の改善には次のような方法を講じます。段取り替えの改善に当たっては、段取り替えを次表で示すように細分化した要素作業別の測定を行い、改善策を検討します。作業内容を細分化し、要素作業別に目標値を立てることで、全体を眺めていては気付かないような改善策が着想できるようになります。

1.内段取りとは機械を停止しないとできない段取り。外段取りとは機械が動いていてもできる段取りを

言います。

2.外段取りは機械が動いている間に行うようにし、機械の停止時間を短くします。

3.金型の準備では、レ-ルのついたパレットを用意して取り出しやすくする等の工夫をします。

4.ネジの長さを必要以上にしない。ネジ径に等しい締め代があれば問題なく、ネジを緩めたり、締めた

りする時間が短くなるようにする。また、楔、油圧などを併用してネジ締めの箇所を少なくする。強

度に影響がない程度にネジを減らす事で作業時間を短縮します。

5.金型取り付け後の位置及び高さの調整を必要としないように、当たり面、基準面を決めます。調整用

にライナ-を使用する場合には、その都度調整しなくても良いように所定の厚さのライナ-を常備し

ておきます。

6.要素作業ごとに時間短縮の目標値を設定して改善に取り組みます。

7.改善目標の欄に記入した数値はその時間内に収める目標を記入します。

8.改善後の内段取り所要時間の合計が段取り替えの作業時間になるように、外段取りを事前に行う方法

を決めます。

9.内段取りの中で外段取りに移す事ができる部分はないか、詳細に検討して内段取りの作業の軽減を図

ります。

10.治工具類は保管方法を工夫して、直ぐに取り出せるように設備に近接して配置します。

11.普通のスパナの使用は極力避け、ラチェット式のスパナを使用します。

12.段取り替え作業の改善は一度で済ませることなく、何回も繰り返して行い、数分で可能になる事を

目標に徹底的に取り組みます。

13.チップマウンタ-の場合には、リ-ル交換ジグの工夫をして順序良く早く段取り替えができるよう

にします。

参考文献:『ゼロ段取りの技術』 関根憲一(日刊工業新聞社)

金型の交換に関する段取り替え作業の改善について例示しましたが、他の作業についても改善に当たっては、段取り替え作業の順序にしたがって要素作業に分けて観測し、要素作業別に改善方法を検討していきます。要素作業に分けず全体を漠然と眺めていても、改善の方法を見出すことは容易ではありません。プリント基板の実装の工程では、チップマウンターの...

段取り替え作業に40分もの長い時間を要しているのを、リール交換用のジグを考案して、リールの入れ替え作業を10分程度に短縮している例があります。プレス機械の場合でも20分程度かかっていたのを、改善を繰り返して数分で段取り替えが可能になっている例もあります。

作業員に段取り替え作業に関する改善への取り組み方について事前の勉強会を開き、その上でリーダーが中心になり段取り替え作業の改善に取り組む手順を踏みます。技術部門の支援を得て改善に取り組んでいる企業の場合でも、技術部に全面的に依存するのでなく、技術部の講師による勉強会を開催し、段取り替え作業改善の知識を習得させる事が大切です。技術部に全面的に依存すると現場作業者の改善の意識が向上せず、改善は技術部の役割と考えるようになり、現場作業の自発的な改善は進まなくなります。