想像してみてください。最先端のデジタル技術を支える超微細な回路やセンサーが、古代からある「ハンコ」と同じ原理で作られる未来を。ナノインプリント技術は、光で回路を描く従来手法とは異なり、ナノメートルの型を物理的に押し付けて形状を作ります。この「革新的なハンコ」が、次世代のARグラスや自動運転車の普及における最大の鍵を握っているのです。

序論:微細加工技術のパラダイムシフト

1.デジタル社会を支える「微細加工」の重要性と、現在起きている変化

私たちの身の回りにあるスマートフォン、パソコン、そして自動車。これらが高度な機能を発揮できるのは、その内部に搭載された半導体チップやセンサーのおかげです。これらの部品には、髪の毛の太さの数万分の一という極めて微細な回路や構造が刻まれています。この「微細加工」こそが、現代のデジタル社会を物理的に支えている土台と言っても過言ではありません。

これまで、この微細な世界を支配していたのは「光」でした。カメラのフィルムに像を焼き付けるように、光を使って回路パターンを転写する「フォトリソグラフィ(露光技術)」が、長きにわたり王座に君臨してきました。しかし今、私たちは大きな転換点に立っています。より小さく、より複雑で、かつ安価に高性能なデバイスを作りたいという人類の欲求に対し、従来の「光の技術」だけではコストや技術的な限界が見え隠れし始めたのです。

そこで登場したのが、全く異なるアプローチを持つ技術、「ナノインプリント」です。

2.本稿の目的~ 注目される「ナノインプリント」の正体と、半導体を超えた広範な応用~

ナノインプリントとは、文字通り「ナノ(超微細)」な「インプリント(刻印・転写)」を行う技術です。非常にシンプルに言えば、微細な凹凸が刻まれた「型」を材料に押し付け、形を写し取るというものです。

この技術が今、熱い視線を浴びている理由は、単に半導体の回路を作るためだけではありません。実は、ナノインプリントには、従来の光による加工では苦手としていた「立体的な構造」や「光を操る特殊な形状」を、驚くほど効率的に作り出せるという特性があります。

本稿では、このナノインプリント技術が具体的にどのような仕組みなのか、そしてなぜ今「革命児」と呼ばれるのかを解き明かします。さらに、単なる電子回路の製造にとどまらず、私たちがこれから目にするであろう「AR(拡張現実)グラス」や「自動運転車」といった未来のテクノロジーにおいて、この技術がいかに不可欠な役割を果たすのか、その未来地図を描き出していきます。光で描く時代から、型で創る時代へ。微細加工のパラダイムシフトがいま、始まろうとしています。

第1章:ナノインプリント(NIL)とは何か?

1.基本原理: ナノメートルの「ハンコ」を押す技術

ナノインプリント技術(NIL)の原理は、驚くほどシンプルです。皆さんが子供の頃に粘土遊びで型押しをした経験や、手紙の封筒を閉じる際に使う封蝋(シーリングワックス)、あるいはワッフルの焼き型を想像してみてください。基本はそれらと全く同じです。

- 塗布: 基板に樹脂(レジスト)を塗る。

- プレス: 型(モールド)をギュッと押し付ける。

- 硬化: 光や熱で固めて、型を外す。

具体的な手順を見てみましょう。まず、シリコンなどの基板の上に、液状の樹脂(レジスト)を薄く塗ります。次に、ナノメートル(1メートルの10億分の一)単位の極めて微細な凹凸パターンが刻まれた「型(モールド)」を用意します。この型を、先ほどの樹脂を塗った基板の上に、上から「ギュッ」と物理的に押し付けます。

型を押し付けた状態で、紫外線を当てたり熱を加えたりして、樹脂をカチカチに硬化させます。樹脂が固まったら、型を慎重に引き抜きます。すると、基板上の樹脂には、型の凹凸とは逆のパターンがくっきりと転写されています。これがナノインプリントの基本動作です。その後、必要に応じてエッチング(不要な部分を削る工程)などを行い、目的の構造を完成させます。

「光」を使って遠回しに絵を描くのではなく、「型」を使って物理的に形を強制する。この直感的でダイレクトな手法こそが、ナノインプリントの最大の特徴です。

2.フォトリソグラフィ(露光技術)との決定的な違い

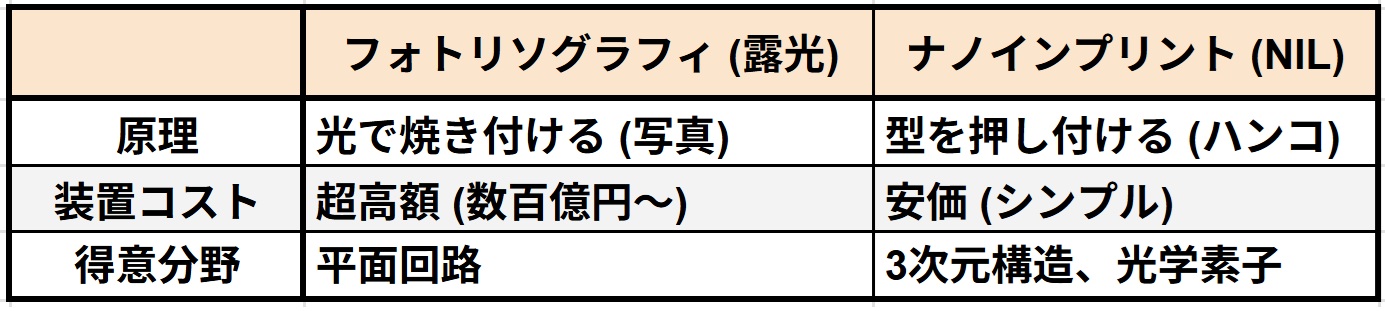

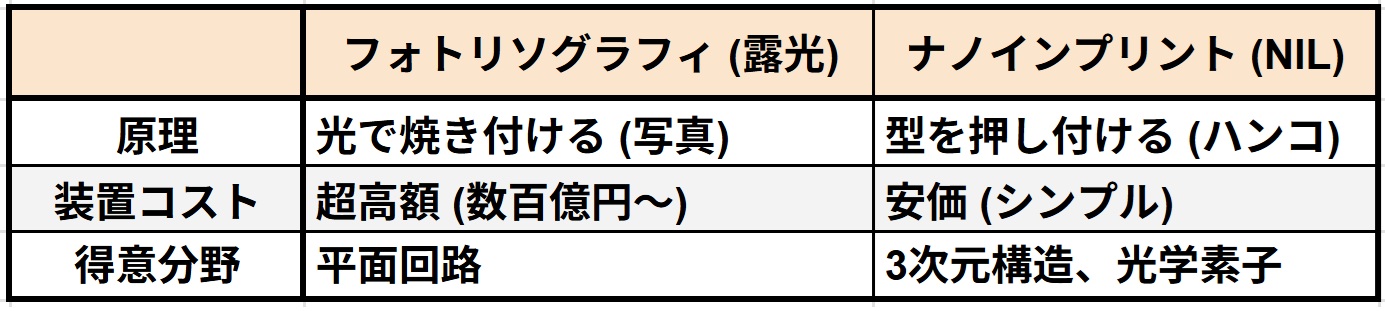

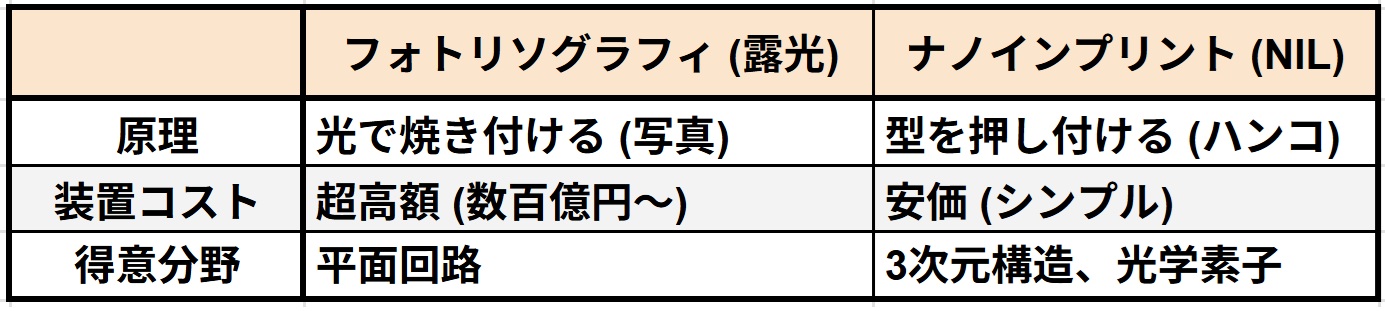

現在主流の微細加工技術である「フォトリソグラフィ(露光技術)」とナノインプリントは、何が決定的に違うのでしょうか。従来技術(露光)とナノインプリントの違いは、以下の表の通りです。

フォトリソグラフィは、光を使って影絵を作るような技術です。複雑なレンズや鏡を使い、光の通り道に回路図が描かれたマスク(原版)を置き、その縮小された像を基板上の感光材に焼き付けます。より微細な加工をするためには、波長の短い特殊な光が必要となり、その光源やレンズシステムは巨大かつ超高額になります。

一方、ナノインプリントは「光で焼き付ける」のではなく「型を押し付ける」技術です。光の波長による限界(回折限界といいます)を気にする必要がありません。型さえ正確に作れていれば、どれほど微細な模様でも、そのまま忠実に転写することができます。

「装置の複雑さとコスト構造」においても両者は対照的です。最先端の露光装置は、一台で数百億円、時には一千億円を超えることもあり、まるで小さな工場のようなサイズになります。対してナノインプリント装置は、型を押し付けるプレス機構と位置合わせの仕組みが主体であるため、構造がシンプルで、装置自体の価格を桁違いに抑えることが可能です。この「シンプルさ」こそが、製造コストの劇的な削減を可能にする鍵となっているのです。

第2章:なぜ今、ナノインプリントなのか?―3つのメリット

1.圧倒的なコストパフォーマンス: 高価なレンズや光源が不要な理由

ナノインプリントが注目される最大の理由は、その圧倒的なコストパフォーマンスにあります。前章で触れた通り、従来の露光...

想像してみてください。最先端のデジタル技術を支える超微細な回路やセンサーが、古代からある「ハンコ」と同じ原理で作られる未来を。ナノインプリント技術は、光で回路を描く従来手法とは異なり、ナノメートルの型を物理的に押し付けて形状を作ります。この「革新的なハンコ」が、次世代のARグラスや自動運転車の普及における最大の鍵を握っているのです。

序論:微細加工技術のパラダイムシフト

1.デジタル社会を支える「微細加工」の重要性と、現在起きている変化

私たちの身の回りにあるスマートフォン、パソコン、そして自動車。これらが高度な機能を発揮できるのは、その内部に搭載された半導体チップやセンサーのおかげです。これらの部品には、髪の毛の太さの数万分の一という極めて微細な回路や構造が刻まれています。この「微細加工」こそが、現代のデジタル社会を物理的に支えている土台と言っても過言ではありません。

これまで、この微細な世界を支配していたのは「光」でした。カメラのフィルムに像を焼き付けるように、光を使って回路パターンを転写する「フォトリソグラフィ(露光技術)」が、長きにわたり王座に君臨してきました。しかし今、私たちは大きな転換点に立っています。より小さく、より複雑で、かつ安価に高性能なデバイスを作りたいという人類の欲求に対し、従来の「光の技術」だけではコストや技術的な限界が見え隠れし始めたのです。

そこで登場したのが、全く異なるアプローチを持つ技術、「ナノインプリント」です。

2.本稿の目的~ 注目される「ナノインプリント」の正体と、半導体を超えた広範な応用~

ナノインプリントとは、文字通り「ナノ(超微細)」な「インプリント(刻印・転写)」を行う技術です。非常にシンプルに言えば、微細な凹凸が刻まれた「型」を材料に押し付け、形を写し取るというものです。

この技術が今、熱い視線を浴びている理由は、単に半導体の回路を作るためだけではありません。実は、ナノインプリントには、従来の光による加工では苦手としていた「立体的な構造」や「光を操る特殊な形状」を、驚くほど効率的に作り出せるという特性があります。

本稿では、このナノインプリント技術が具体的にどのような仕組みなのか、そしてなぜ今「革命児」と呼ばれるのかを解き明かします。さらに、単なる電子回路の製造にとどまらず、私たちがこれから目にするであろう「AR(拡張現実)グラス」や「自動運転車」といった未来のテクノロジーにおいて、この技術がいかに不可欠な役割を果たすのか、その未来地図を描き出していきます。光で描く時代から、型で創る時代へ。微細加工のパラダイムシフトがいま、始まろうとしています。

第1章:ナノインプリント(NIL)とは何か?

1.基本原理: ナノメートルの「ハンコ」を押す技術

ナノインプリント技術(NIL)の原理は、驚くほどシンプルです。皆さんが子供の頃に粘土遊びで型押しをした経験や、手紙の封筒を閉じる際に使う封蝋(シーリングワックス)、あるいはワッフルの焼き型を想像してみてください。基本はそれらと全く同じです。

- 塗布: 基板に樹脂(レジスト)を塗る。

- プレス: 型(モールド)をギュッと押し付ける。

- 硬化: 光や熱で固めて、型を外す。

具体的な手順を見てみましょう。まず、シリコンなどの基板の上に、液状の樹脂(レジスト)を薄く塗ります。次に、ナノメートル(1メートルの10億分の一)単位の極めて微細な凹凸パターンが刻まれた「型(モールド)」を用意します。この型を、先ほどの樹脂を塗った基板の上に、上から「ギュッ」と物理的に押し付けます。

型を押し付けた状態で、紫外線を当てたり熱を加えたりして、樹脂をカチカチに硬化させます。樹脂が固まったら、型を慎重に引き抜きます。すると、基板上の樹脂には、型の凹凸とは逆のパターンがくっきりと転写されています。これがナノインプリントの基本動作です。その後、必要に応じてエッチング(不要な部分を削る工程)などを行い、目的の構造を完成させます。

「光」を使って遠回しに絵を描くのではなく、「型」を使って物理的に形を強制する。この直感的でダイレクトな手法こそが、ナノインプリントの最大の特徴です。

2.フォトリソグラフィ(露光技術)との決定的な違い

現在主流の微細加工技術である「フォトリソグラフィ(露光技術)」とナノインプリントは、何が決定的に違うのでしょうか。従来技術(露光)とナノインプリントの違いは、以下の表の通りです。

フォトリソグラフィは、光を使って影絵を作るような技術です。複雑なレンズや鏡を使い、光の通り道に回路図が描かれたマスク(原版)を置き、その縮小された像を基板上の感光材に焼き付けます。より微細な加工をするためには、波長の短い特殊な光が必要となり、その光源やレンズシステムは巨大かつ超高額になります。

一方、ナノインプリントは「光で焼き付ける」のではなく「型を押し付ける」技術です。光の波長による限界(回折限界といいます)を気にする必要がありません。型さえ正確に作れていれば、どれほど微細な模様でも、そのまま忠実に転写することができます。

「装置の複雑さとコスト構造」においても両者は対照的です。最先端の露光装置は、一台で数百億円、時には一千億円を超えることもあり、まるで小さな工場のようなサイズになります。対してナノインプリント装置は、型を押し付けるプレス機構と位置合わせの仕組みが主体であるため、構造がシンプルで、装置自体の価格を桁違いに抑えることが可能です。この「シンプルさ」こそが、製造コストの劇的な削減を可能にする鍵となっているのです。

第2章:なぜ今、ナノインプリントなのか?―3つのメリット

1.圧倒的なコストパフォーマンス: 高価なレンズや光源が不要な理由

ナノインプリントが注目される最大の理由は、その圧倒的なコストパフォーマンスにあります。前章で触れた通り、従来の露光技術で最先端の微細加工を行おうとすると、巨大で高額な装置が必要不可欠でした。これは、微細な像を結ぶために、極めて精密に磨き上げられた巨大なレンズや鏡、そして特殊で強力な光源を必要とするためです。

しかし、ナノインプリントには、そのような高価な光学部品は不要です。必要なのは「型(モールド)」と、それを正確にプレスする機構だけです。もちろん、最初の「型」を作るには高い技術とコストがかかりますが、一度型を作ってしまえば、あとはそれをハンコのように何度も繰り返し使うことができます。一回あたりの転写コストは非常に低く抑えられ、さらに装置自体の消費電力も、露光装置に比べて大幅に少ないのです。この低コスト・省エネルギー性は、大量生産が求められる製品において、計り知れないメリットとなります。

【コストは露光装置の1/10以下?】

最先端のEUV露光装置が1台数百億円するのに対し、ナノインプリント装置はその数分の一~十分の一以下のコストで導入できると言われています。消費電力も大幅に少なく、まさに「工場の省エネ革命」です。

2. 3次元構造の造形力: 平面だけでなく、複雑な立体形状を一発で形成できる強み

2つ目のメリットは、その「造形力」です。従来の露光技術は、基本的に「平面的な地図」を描くのが得意な技術です。ある層に回路のパターンを焼き付け、その上に材料を積み、また次のパターンを焼き付ける…というように、平らな層を積み重ねていくことで製品を作ります。

対してナノインプリントは、樹脂を型に流し込んで固めるため、高さの異なる「立体的な構造(3次元構造)」を一度の工程で作ることができます。例えば、階段のような段差がある形状や、ドーム状のレンズ形状、あるいは複雑な柱が林立するような形状も、型さえあれば一発でポンと成形できます。

これまでなら複数回の露光工程とエッチング工程を繰り返してようやく作っていた複雑な形状が、たった一回のプレスで完成する。この工程短縮の効果は絶大であり、特に後述する光学部品の製造において、他の技術の追随を許さない強みとなります。

3. 多様な材料への対応: 樹脂、ガラス、金属酸化物などへの適応性

3つ目は「材料の自由度」です。露光技術では、光に反応して性質が変わる特殊な「感光性樹脂(フォトレジスト)」を使用する必要があります。材料の選択肢は、光への反応性という条件に縛られていました。

しかし、ナノインプリントは物理的に形を作るため、使用できる材料の幅が格段に広がります。一般的な樹脂はもちろん、ガラスに近い性質を持つ材料や、特定の光を屈折させやすい高機能な材料、さらには金属酸化物が混ざったペースト状の材料なども使用可能です。

この特性は、電気を通すための「回路」を作るだけでなく、光を曲げたり反射させたりする「光学素子」や、バイオテクノロジーで使われる「微細流路」など、半導体以外の分野へ応用する際に極めて重要になります。材料科学の進歩とナノインプリントの組み合わせが、これまでにない機能を持つ新しいデバイスを生み出す土壌となっているのです。

第3章:半導体メモリへの応用とその先

1. NANDフラッシュメモリでの実用化: キヤノン等の最新動向

ナノインプリント技術が最初に大規模な実用化を目指している主戦場の一つが、スマートフォンやPCのデータ保存に使われる「NAND(ナンド)フラッシュメモリ」です。日本のキヤノンをはじめ、大手半導体メモリメーカーなどが中心となり、長年にわたって開発が進められてきました。

現在のメモリチップは、より多くのデータを保存するために、記憶素子を縦方向に積み上げる「3次元化」が進んでいます。これを作る工程は非常に複雑で、製造コストの高騰が大きな課題でした。ナノインプリントは、ここで威力を発揮します。

メモリのような規則正しいパターンが繰り返し並ぶ製品は、ハンコのようなナノインプリントと非常に相性が良いのです。一度のプレスで広範囲に微細なパターンを形成できるため、高価な露光装置を使う工程の一部をナノインプリントに置き換えることで、製造コストを大幅に下げることが期待されています。実際に、製品化に向けた技術的なハードルは着実にクリアされつつあり、工場のラインに導入される日もそう遠くはありません。

2. なぜ「高性能ロジックチップ」だけが主戦場ではないのか?

半導体といえば、コンピュータの頭脳にあたるCPUなどの「高性能ロジックチップ」を思い浮かべる方も多いでしょう。ここでは、数ナノメートルという極限の微細化競争が行われています。ナノインプリントもこの分野への参入を目指していますが、実はここだけが「勝ち筋」ではありません。

ロジックチップは設計が非常に複雑で、回路パターンが不規則なため、微細なホコリ(欠陥)が一つでもあるとチップ全体が動かなくなるリスクが高く、ナノインプリントにとっては技術的難易度が非常に高い領域です。

しかし、ナノインプリントの真骨頂は、単に「線を細くすること」だけではありません。「複雑な立体形状を、安く、様々な材料で作れる」という点にあります。この独自性は、従来の半導体微細化競争の枠組み(ムーアの法則)とは異なる軸での成長を約束しています。

例えば、光通信用の素子や、次世代ディスプレイの部品など、電気信号ではなく「光」を扱うデバイスの製造においては、ナノインプリントこそが主役になり得ます。半導体メモリでの成功はあくまで第一歩であり、その先には、従来の半導体製造装置では対応できなかった新しい市場が広がっているのです。次章では、まさにその「光を操る技術」としての革新的な応用について詳しく見ていきましょう。

第4章:【革新】光を操る技術―AR・自動運転への不可欠な貢献

1. 光学素子(メタレンズ・DOE)の製造革命

ナノインプリントが最も輝きを放つのは、電気を流す回路ではなく、「光」を制御するための部品製造においてです。近年、光学の世界では「メタレンズ」や「DOE(回折光学素子)」と呼ばれる新しい技術が革命を起こしています。

これまでのレンズは、ガラスを曲面に磨き上げ、その厚みの違いで光を曲げていました。しかし、メタレンズなどは違います。平らなガラスの表面に、光の波長よりも小さなナノメートルの柱や壁を無数に並べることで、光の進む方向を自在にコントロールするのです。これにより、分厚いレンズと同等の機能を、紙のように薄い平面で実現できるようになります。

このようなナノ単位の柱を数億個も並べた構造を、従来のレンズ研磨で作ることは不可能です。また、半導体露光装置で作ろうとすると、コストが高すぎて実用化できません。ここでナノインプリントの出番です。「柱の形をした型」を作ってしまえば、樹脂やガラス素材にプレスするだけで、この超高性能な薄型レンズを大量生産できるのです。これは、光学部品の製造における産業革命と言っても過言ではありません。

2. ARグラス(拡張現実)における役割

この技術革新が直接的に恩恵をもたらすのが、次世代のウェアラブルデバイス「AR(拡張現実)グラス」です。現実の風景にデジタルの情報を重ねて表示するARグラスは、スマートフォンに次ぐ次世代のインフラとして期待されています。

しかし、普及への最大の壁は「重さと大きさ」でした。メガネのように軽く、かつ鮮明な映像を目に届けるためには、光を効率よく目の前まで導く「ウェーブガイド(導光板)」という部品が極めて重要になります。

このウェーブガイドは、ガラスの中に光を閉じ込め、反射させながら目の位置まで運び、そこで光を取り出して網膜に届ける役割を果たします。この光の入り口と出口には、ナノレベルの精密な溝(グレーティング)が必要です。この溝の角度や深さがわずかでもズレると、映像はぼやけたり、虹色に滲んだりしてしまいます。ARグラスのレンズには、光を曲げるための「ナノメートル単位の溝(グレーティング)」が無数に刻まれています。この微細な溝を、ハンコのように「ポンッ」と押すだけで大量生産できるのがNILの強みです。これにより、ARグラスが「スマホ並みの価格」で普及する未来が近づいています。

ナノインプリントは、高い屈折率を持つ特殊なガラス質の樹脂に対し、この複雑なナノ構造を高精度に、かつ安価に転写することができます。私たちが将来、普通のメガネと変わらない重さで、SF映画のような体験ができるようになるとすれば、そのレンズには間違いなくナノインプリントの技術が刻み込まれているはずです。

3. 自動運転車の「目」を進化させる

もう一つ、私たちの安全な移動を支える「自動運転」の分野でも、ナノインプリントは不可欠な存在になりつつあります。自動運転車にとって、周囲の状況を把握する「目」の役割を果たすのが「LiDAR(ライダー)」と呼ばれるセンサーです。

LiDARは、レーザー光を周囲に発射し、物体に当たって跳ね返ってくるまでの時間を計測することで、人や車までの距離や形を正確に3次元で捉えます。この時、レーザー光を正確に狙った方向へ飛ばしたり、戻ってきた微弱な光を効率よく集めたりするために、高度なレンズが必要になります。

ここでもナノインプリントで作られた光学素子が活躍します。従来の機械的な部品でレーザーを振り回す方式は、装置が大きく、壊れやすいという弱点がありました。しかし、ナノインプリントで製造した微細構造を持つ素子を使えば、機械的に動く部品なしで、光の方向を電気的にコントロールしたり、特定の範囲だけを効率よく照らしたりすることが可能になります。

夜間の暗闇や、雨や霧といった悪天候の中でも、自動運転車が歩行者を正確に検知できる。そんな信頼性の高い「目」を低コストで量産し、すべての車に搭載するためには、ナノインプリントによる光学部品の製造が欠かせないのです。

第5章:実用化に向けた課題と展望

1. 技術的ハードル: パーティクル(異物)による欠陥、位置合わせ(アライメント)の精度

夢のような技術に見えるナノインプリントにも、乗り越えるべき課題は残されています。最大の敵は「パーティクル(微細なホコリ・異物)」です。

ハンコの面に小さな砂粒がついていると、何度押してもその砂粒の跡が残ってしまい、綺麗に押せないのと同じです。ナノインプリントの場合、型と基板が物理的に接触するため、もしその間に微小なゴミが挟まると、パターンが崩れるだけでなく、高価な「型」そのものを傷つけてしまう恐れがあります。これを防ぐために、製造環境の徹底的な清浄化や、異物を検知して除去する技術の向上が求められています。

また、「位置合わせ(アライメント)」の精度も重要です。半導体などは何層にも回路を積み重ねて作りますが、下の層の回路と上の層の回路がナノメートル単位で正確に重なり合っていなければなりません。型を物理的に押し付ける際に生じるわずかな歪みや位置ズレを、いかに補正し制御するかが、技術者の腕の見せ所となっています。

2. 量産化への道のり: スループット(生産性)の向上と型の耐久性

工場で大量生産を行う上では、「スループット(単位時間あたりの生産量)」と「型の耐久性」がカギとなります。

初期のナノインプリントは、樹脂が固まるのを待つ時間や、型をゆっくり引き抜く時間が必要で、一瞬で露光が終わるフォトリソグラフィに比べて生産スピードが遅いという課題がありました。現在では、複数の場所で同時にハンコを押すようなマルチヘッド化や、高速硬化樹脂の開発により、この差は縮まりつつあります。

さらに、型(モールド)は消耗品です。何千回、何万回とプレスを繰り返しても劣化せず、ナノレベルの形状を維持できる耐久性が求められます。ダイヤモンドのように硬い素材をコーティングするなど、型の寿命を延ばすための材料開発も日夜進められています。これらの課題が一つずつ解決されるにつれ、ナノインプリントは実験室の技術から、世界の工場を支える基盤技術へと進化を遂げているのです。

結論:ナノインプリントが切り拓く産業の未来

1.「ハンコ」の技術が最先端デバイスの普及を加速させる

「ハンコを押す」という、人類が古くから親しんできた最も原始的な複製技術。それが今、ナノテクノロジーの最先端と融合し、デジタル社会をアップデートしようとしています。高価で巨大な装置が必要だった微細加工の世界に、ナノインプリントは「シンプルさ」と「低コスト」という武器を持って切り込みました。それは単なるコストダウンの手段ではなく、これまでは作ることすら難しかった新しい形状や機能を、世の中に広く普及させるための「民主化」の技術とも言えます。

2.日本の製造装置メーカーへの期待と、私たちの生活へのインパクト

この分野において、日本の製造装置メーカーや材料メーカーは世界をリードする位置にいます。長年培ってきた精密加工技術や、化学素材への深い知見が、ナノインプリントの実用化を強く後押ししています。

近い将来、私たちが何気なくかけるメガネが情報を映し出し、自動運転車が安全に街を走り回る社会が到来したとき、その技術の根底には、日本発の技術を含むナノインプリントの存在があるでしょう。目には見えないナノメートルの凹凸が、私たちの生活をより豊かで、安全で、ワクワクするものへと変えていく。その未来図は、まさに今、力強く描かれようとしているのです。