常識を覆す不思議な液体が、今、日本のモノづくりを根底から変えようとしています。普段はサラサラとした黒い液体が、磁石を近づけた瞬間に硬い固体のように振る舞う。この「変幻自在の性質」を利用し、ナノメートル(10億分の1メートル)単位の究極の滑らかさを実現する研磨技術が、次世代産業の鍵を握っています。

はじめに:変幻自在の液体がもたらす産業革命

「磁気機能性流体」という言葉を聞いて、すぐにその姿を想像できる人は多くないかもしれません。これは簡単に言えば、「液体の持つ自由な流動性」と「磁石に反応する磁性体の性質」を併せ持つ、特殊な物質のことです。

通常、液体は容器の形に合わせて形を変えますが、自ら力を発揮することはありません。しかし、この流体は違います。外部から磁力を与えることで、液体の中に溶け込んだ微細な粒子が整列し、瞬時に粘り気のある状態や、あるいは半固体の状態へと変化します。まるでスイッチ一つで「水」が「粘土」に変わるような魔法のような現象です。

なぜ今、この技術が熱い視線を浴びているのでしょうか。それは、スマートフォンや電気自動車、高度な医療機器など、現代社会を支える製品が、かつてないほどの「超精密加工」を求めているからです。従来の硬い工具では傷ついてしまうような繊細な部品や、人間の手では届かない複雑な形状を、ナノレベルの精度で磨き上げる必要に迫られています。加えて、熟練職人の不足による「自動化への需要」も高まっており、形を自由に変えられるこの流体が、ロボットの手となり、新たな産業革命の主役として期待されているのです。

第1章:磁気機能性流体の基礎知識

1-1. 二つの主要な流体:磁性流体とMR流体

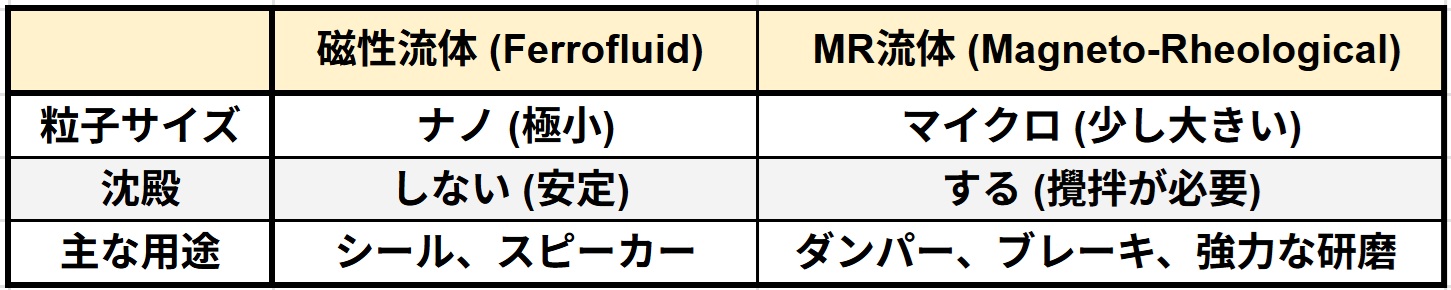

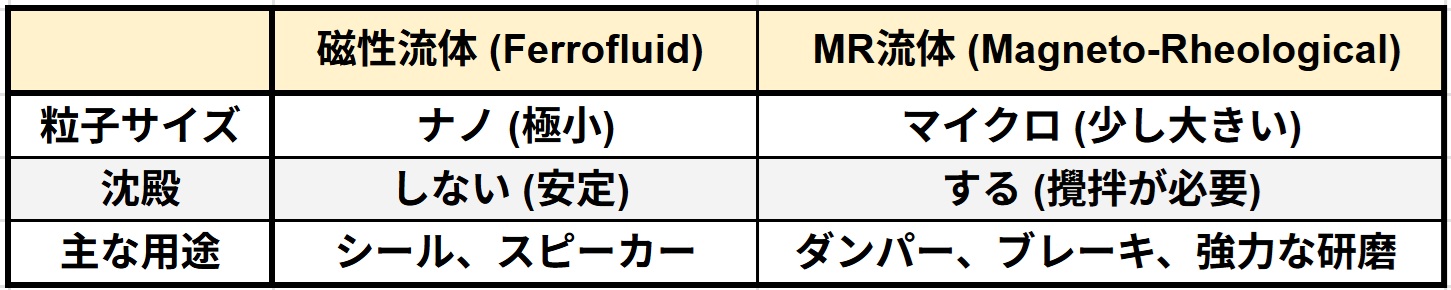

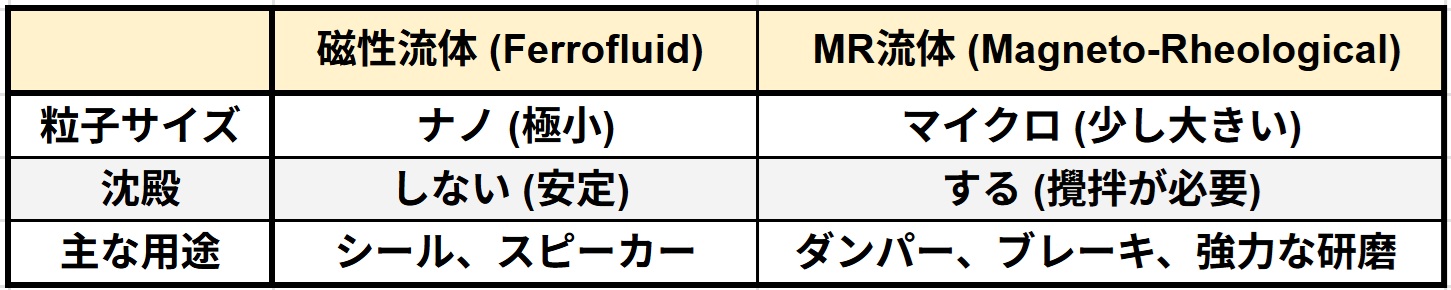

「磁気機能性流体」とひとくくりにされますが、実は大きく分けて二つの種類が存在します。「磁性流体(フェロフルイド)」と「MR流体(磁気粘性流体)」です。これらは似て非なるものであり、その違いを理解することが技術活用の第一歩です。

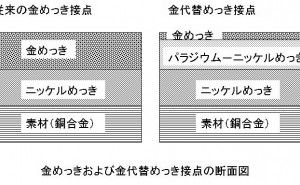

図. 磁性流体とMR流体の特徴

まず、磁性流体についてです。これは、非常に小さなナノメートルサイズの磁性微粒子を、油や水などのベースとなる液体(溶媒)の中に分散させたものです。ナノ粒子はあまりに小さいため、そのままでは粒子同士がくっついて大きな塊になろうとします。これを防ぐために、粒子の表面は「界面活性剤」と呼ばれる成分でコーティングされています。これにより、粒子は液体の中で反発し合い、いつまでも沈殿することなく安定して漂っています。見た目は真っ黒なインクのようですが、磁石を近づけても粒子と液体が分離せず、液体全体が磁石に吸い寄せられるのが特徴です。

一方、MR流体は、もう少し大きなマイクロメートルサイズの磁性粒子を含んでいます。こちらは粒子が大きいため、放置すると重力で底に沈んでしまいますが、磁場をかけた時の反応は強烈です。磁性流体があくまで「液体」としての性質を保つのに対し、MR流体は磁場によって劇的に粘度が変わり、ほとんど「固体」に近い強さを持つことができます。

両者の決定的な違いは、「粒子の大きさと分散の安定性」、そして「応答時の硬さ」にあります。繊細な制御やシールの役割には磁性流体が、強い力を受け止める用途にはMR流体が選ばれる傾向にあります。

1-2. 磁場に対する挙動とメカニズム

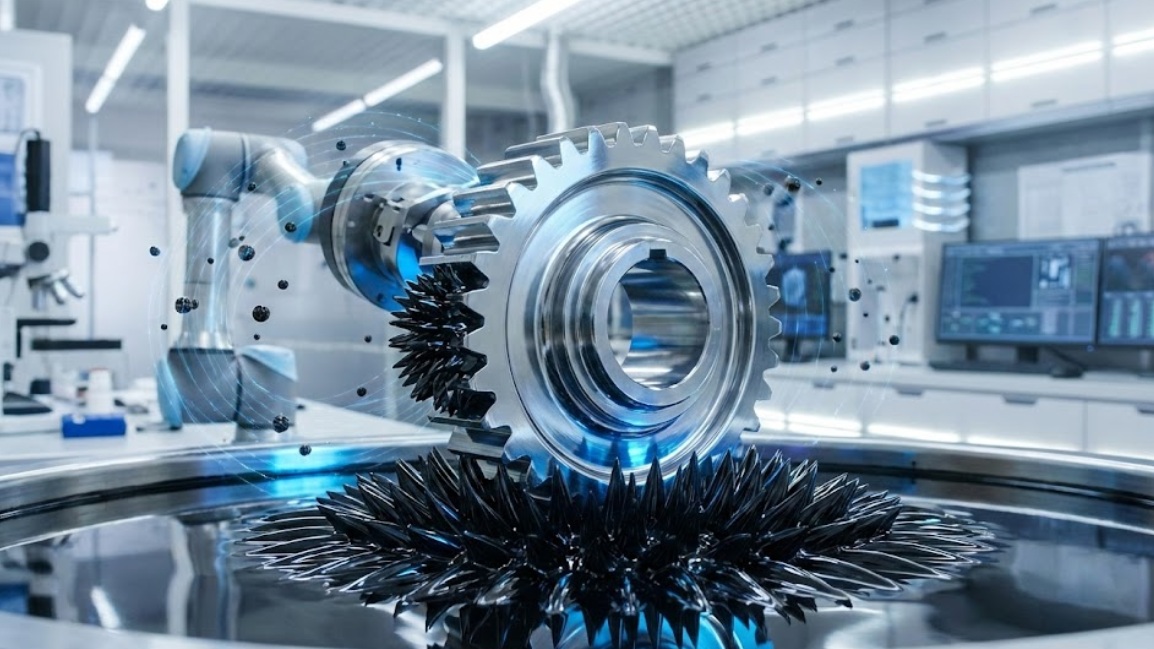

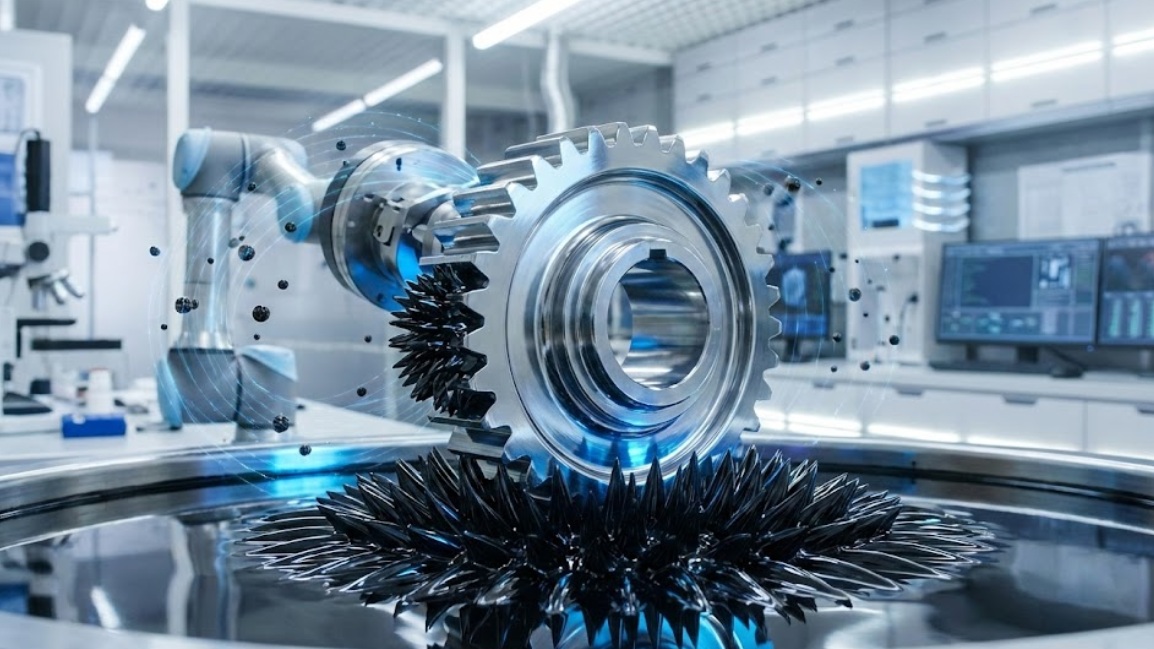

これらの流体は磁場に対して具体的にどのような挙動を見せるのでしょうか。百聞は一見に如かず。以下のような「スパイク現象」が有名です。磁石を近づけると、液体なのにトゲトゲの山が生まれます。内部では、磁性粒子が「鎖(チェーン)」のように繋がり、骨組みを作っているのです。これは、磁力線に沿って外に飛び出そうとする力と、表面張力で丸まろうとする力、そして重力がつり合った結果現れる、自然界の美しいアートとも言える現象です。

しかし、工学的に重要なのは、内部で起きている「クラスター形成」の仕組みです。磁場がかかっていない状態では、粒子は液体の中でバラバラに動き回っています。ここに磁場を与えると、粒子の一つひとつが小さな磁石となり、N極とS極が引き合うように縦一列に整列し始めます。これを「鎖状クラスター」と呼びます。

この鎖(チェーン)は、液体の流れを妨げる障害物となります。磁場が強くなればなるほど、鎖は太く強固になり、液体の粘り気が増していきます。これが、「液体から半固体への瞬間的な相転移」の正体です。この変化は数千分の一秒という驚異的な速さで起こり、磁場を切れば即座に元のサラサラな液体に戻ります。

この特性を科学的に研究する分野を「レオロジー(流動学)」と呼びます。電気信号で磁場の強さをコントロールするだけで、液体の硬さや流れやすさを自在に操ることができる。つまり、機械的な部品を動かすことなく、ソフトウェア上の制御だけで物理的な「硬さ」を変えられる点が、この材料の最大の革新性なのです。

第2章:磁気機能性流体の広範な用途

2-1. 既存の代表的な応用事例

磁気機能性流体は、すでに私たちの生活の身近な場所で活躍しています。最も歴史があり、かつ重要な用途の一つが「シール材(密封)」としての利用です。

例えば、コンピ...

常識を覆す不思議な液体が、今、日本のモノづくりを根底から変えようとしています。普段はサラサラとした黒い液体が、磁石を近づけた瞬間に硬い固体のように振る舞う。この「変幻自在の性質」を利用し、ナノメートル(10億分の1メートル)単位の究極の滑らかさを実現する研磨技術が、次世代産業の鍵を握っています。

はじめに:変幻自在の液体がもたらす産業革命

「磁気機能性流体」という言葉を聞いて、すぐにその姿を想像できる人は多くないかもしれません。これは簡単に言えば、「液体の持つ自由な流動性」と「磁石に反応する磁性体の性質」を併せ持つ、特殊な物質のことです。

通常、液体は容器の形に合わせて形を変えますが、自ら力を発揮することはありません。しかし、この流体は違います。外部から磁力を与えることで、液体の中に溶け込んだ微細な粒子が整列し、瞬時に粘り気のある状態や、あるいは半固体の状態へと変化します。まるでスイッチ一つで「水」が「粘土」に変わるような魔法のような現象です。

なぜ今、この技術が熱い視線を浴びているのでしょうか。それは、スマートフォンや電気自動車、高度な医療機器など、現代社会を支える製品が、かつてないほどの「超精密加工」を求めているからです。従来の硬い工具では傷ついてしまうような繊細な部品や、人間の手では届かない複雑な形状を、ナノレベルの精度で磨き上げる必要に迫られています。加えて、熟練職人の不足による「自動化への需要」も高まっており、形を自由に変えられるこの流体が、ロボットの手となり、新たな産業革命の主役として期待されているのです。

第1章:磁気機能性流体の基礎知識

1-1. 二つの主要な流体:磁性流体とMR流体

「磁気機能性流体」とひとくくりにされますが、実は大きく分けて二つの種類が存在します。「磁性流体(フェロフルイド)」と「MR流体(磁気粘性流体)」です。これらは似て非なるものであり、その違いを理解することが技術活用の第一歩です。

図. 磁性流体とMR流体の特徴

まず、磁性流体についてです。これは、非常に小さなナノメートルサイズの磁性微粒子を、油や水などのベースとなる液体(溶媒)の中に分散させたものです。ナノ粒子はあまりに小さいため、そのままでは粒子同士がくっついて大きな塊になろうとします。これを防ぐために、粒子の表面は「界面活性剤」と呼ばれる成分でコーティングされています。これにより、粒子は液体の中で反発し合い、いつまでも沈殿することなく安定して漂っています。見た目は真っ黒なインクのようですが、磁石を近づけても粒子と液体が分離せず、液体全体が磁石に吸い寄せられるのが特徴です。

一方、MR流体は、もう少し大きなマイクロメートルサイズの磁性粒子を含んでいます。こちらは粒子が大きいため、放置すると重力で底に沈んでしまいますが、磁場をかけた時の反応は強烈です。磁性流体があくまで「液体」としての性質を保つのに対し、MR流体は磁場によって劇的に粘度が変わり、ほとんど「固体」に近い強さを持つことができます。

両者の決定的な違いは、「粒子の大きさと分散の安定性」、そして「応答時の硬さ」にあります。繊細な制御やシールの役割には磁性流体が、強い力を受け止める用途にはMR流体が選ばれる傾向にあります。

1-2. 磁場に対する挙動とメカニズム

これらの流体は磁場に対して具体的にどのような挙動を見せるのでしょうか。百聞は一見に如かず。以下のような「スパイク現象」が有名です。磁石を近づけると、液体なのにトゲトゲの山が生まれます。内部では、磁性粒子が「鎖(チェーン)」のように繋がり、骨組みを作っているのです。これは、磁力線に沿って外に飛び出そうとする力と、表面張力で丸まろうとする力、そして重力がつり合った結果現れる、自然界の美しいアートとも言える現象です。

しかし、工学的に重要なのは、内部で起きている「クラスター形成」の仕組みです。磁場がかかっていない状態では、粒子は液体の中でバラバラに動き回っています。ここに磁場を与えると、粒子の一つひとつが小さな磁石となり、N極とS極が引き合うように縦一列に整列し始めます。これを「鎖状クラスター」と呼びます。

この鎖(チェーン)は、液体の流れを妨げる障害物となります。磁場が強くなればなるほど、鎖は太く強固になり、液体の粘り気が増していきます。これが、「液体から半固体への瞬間的な相転移」の正体です。この変化は数千分の一秒という驚異的な速さで起こり、磁場を切れば即座に元のサラサラな液体に戻ります。

この特性を科学的に研究する分野を「レオロジー(流動学)」と呼びます。電気信号で磁場の強さをコントロールするだけで、液体の硬さや流れやすさを自在に操ることができる。つまり、機械的な部品を動かすことなく、ソフトウェア上の制御だけで物理的な「硬さ」を変えられる点が、この材料の最大の革新性なのです。

第2章:磁気機能性流体の広範な用途

2-1. 既存の代表的な応用事例

磁気機能性流体は、すでに私たちの生活の身近な場所で活躍しています。最も歴史があり、かつ重要な用途の一つが「シール材(密封)」としての利用です。

例えば、コンピュータのデータを保存するハードディスクドライブ(HDD)の内部では、高速回転するディスクを清浄に保つため、外部からのホコリの侵入を完全に防ぐ必要があります。しかし、回転軸にゴムなどの固形パッキンを接触させると摩擦で摩耗してしまいます。そこで、軸の周りに磁石を配置し、磁性流体のリングを作ることで、「液体の壁」を形成しています。これにより、回転を妨げることなく、気密性を保つことができるのです。これは真空装置など、極めてクリーンな環境が必要な製造現場でも欠かせない技術です。

また、「ダンパー(振動吸収装置)」としての利用も進んでいます。高級自動車のサスペンションや、高層ビルの免震装置には、MR流体が使われています。路面の状況や地震の揺れに合わせて、瞬時に液体の粘度を変えることで、サスペンションの硬さを「柔らかく」したり「硬く」したりと最適化します。これにより、魔法のような乗り心地や、地震から建物を守る高い安全性を実現しています。さらに、運動器具の負荷装置や、ロボットの関節におけるクラッチ・ブレーキシステムとしても、摩耗のないスムーズな制御が可能であるため、採用が拡大しています。

2-2. 医療・音響分野への展開

産業機械だけでなく、より繊細な分野でも応用が進んでいます。身近なところでは、オーディオスピーカーが挙げられます。スピーカーのボイスコイル部分に磁性流体を注入することで、コイルから発生する熱を効率よく逃がす「放熱効果」と、不要な共振を抑える「ダンピング効果」を同時に得ることができます。これにより、大音量でも音が歪まず、クリアな音質を実現しています。

さらに注目すべきは、医療分野への展開です。現在、研究が進められているのが、ドラッグデリバリーシステム(DDS)です。これは、薬剤を磁性ナノ粒子に付着させ、体外から強力な磁石で誘導することで、患部(例えばがん組織)だけにピンポイントで薬を届ける技術です。副作用を最小限に抑え、薬効を最大化することが期待されています。

また、「温熱療法(ハイパーサーミア)」への応用も期待されています。がん細胞は熱に弱いという性質を利用し、患部に集めた磁性粒子に体外から交流磁場をかけて発熱させ、がん細胞だけを死滅させる治療法です。手術を必要としない、身体への負担が少ない未来の医療として、磁気機能性流体は大きな可能性を秘めているのです。

第3章:磁気機能性流体を用いた研磨技術の革新

3-1. 磁気研磨・MR流体研磨の原理

ここからがいよいよ本題である、モノづくりの現場における「研磨革命」の話です。従来の研磨といえば、砥石(といし)やサンドペーパーのような硬い道具を対象物に押し当てて削るのが一般的でした。しかし、磁気機能性流体を使った研磨は、発想が全く異なります。

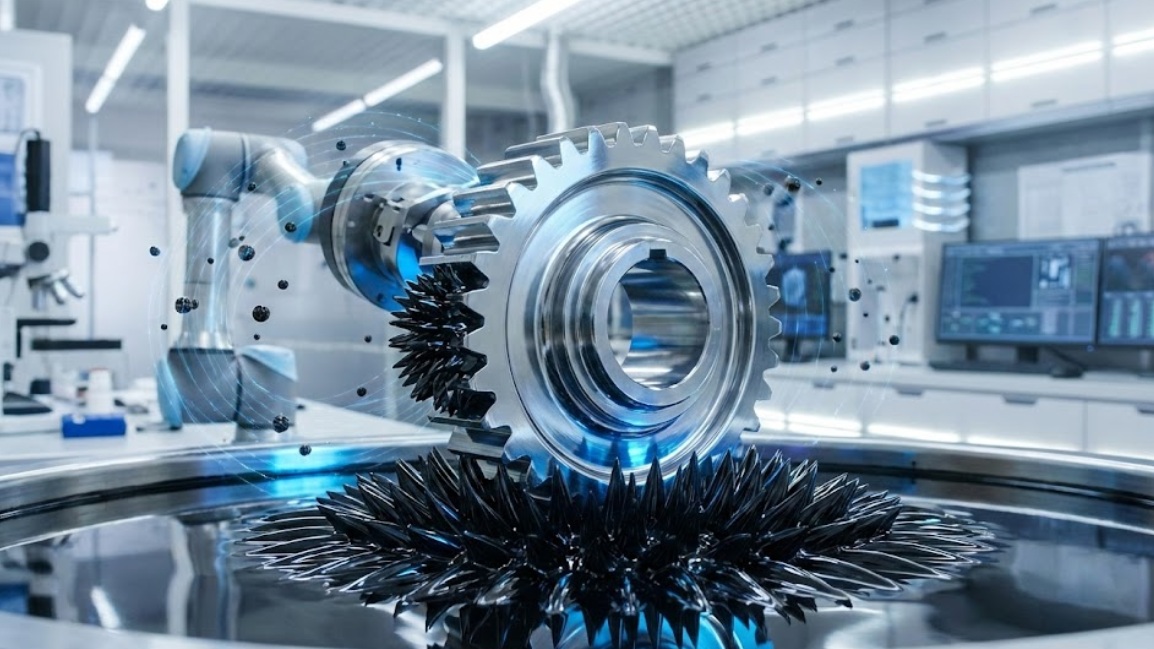

この技術の核心は、「磁気ブラシ」と呼ばれる現象にあります。磁性流体やMR流体に、ダイヤモンドなどの微細な研磨粒子(砥粒)を混ぜ合わせます。ここに磁場をかけると、先ほど説明したように磁性粒子が鎖のように繋がり、その鎖の間に研磨粒子が取り込まれます。すると、液体の表面に、まるで筆の毛先のような、柔軟でありながら腰のあるブラシが形成されるのです。

【磁気ブラシの仕組み】

- 磁力ON → 磁性粒子が立ち上がり、「液体のブラシ」ができる。

- そのブラシに「砥粒(ダイヤモンド等)」が混ざる。

- 対象物に押し当てて高速回転し、優しく磨く。

この「液体のブラシ」を対象物に高速で擦り合わせることで研磨を行います。最大の利点は、「加工圧力の精密制御」が可能であることです。磁場の強さを変えれば、ブラシの硬さを瞬時に調整できます。

従来の硬い砥石による研磨では、どうしても表面に深い傷が入ったり、摩擦熱で素材が変質したりするリスクがありました。しかし、流体による研磨は、あたかも柔らかい布で磨くかのように、過度な力を逃がしながら加工するため、発熱を抑え、素材へのダメージ(加工変質層)を極限まで低減することができます。これは、もろくて壊れやすい素材や、熱に弱い素材を加工する上で圧倒的な優位性となります。

3-2. 平面研磨における超平滑化技術

この技術が最も威力を発揮しているのが、平面の超平滑化です。現代の電子機器の心臓部であるシリコンウェハや、高性能カメラの光学レンズ、さらにはX線ミラーなどの最先端デバイスにおいて、表面の凹凸は許されません。求められるのは、原子数個分というナノレベル、あるいはそれ以下の精度です。

従来の研磨パッドでは、パッド自体のわずかな凹凸や、砥粒の不均一さが、そのまま製品の表面粗さとして転写されてしまうことがありました。しかし、磁気機能性流体研磨では、流体が常に流動し、新しい砥粒が供給され続けるため、常に均一な状態で研磨が進みます。

これにより、「表面粗さの改善」と「形状精度の維持」という、相反しがちな二つの要素を両立させることができます。つまり、単にピカピカにするだけでなく、設計通りの完璧な平坦度を保ったまま、原子レベルで滑らかな表面を作り出すことができるのです。そのためこの技術は光学部材や一部の高精度部品など、高い面品位が求められる領域(天体望遠鏡のミラー、次世代半導体等)で、超平滑化に向けた有力な選択肢の一つとなっています。

第4章:難形状・微細部への挑戦 ─ 平面を超えて

4-1. 複雑形状・自由曲面のフィニッシング

平面加工での成功に加え、磁気機能性流体研磨の真骨頂は、「形を選ばない」という点にあります。従来の固形工具では、複雑な曲線を持つ金型や、人体に合わせて作られる人工関節(インプラント部品)のような不定形ワークを磨くのは至難の業でした。工具が届かない場所があったり、曲面に沿わせるために高度なプログラミングと高価な設備が必要だったりしたからです。

しかし、流体であれば話は別です。液体は対象物の形状に合わせて、どんな隙間にも入り込み、どんな曲面にも「なじむ」特性を持っています。磁場で制御された流体は、対象物の凹凸に追従しながら、均一な圧力で研磨を行います。これにより、これまでは職人が手作業で何時間もかけて磨いていたような自由曲面でも、自動かつ短時間で鏡面仕上げにすることが可能になりました。特に、航空機エンジンのブレードや、デザイン性の高い自動車部品など、美観と機能性が同時に求められる分野での活用が進んでいます。

4-2. 穴内面・微細管内部の研磨

そして、この技術が最も革命的とされるのが、「穴の内側」や「微細な管の内部」の研磨です。 例えば、医療用の注射針よりも細いノズルの内側や、複雑に曲がりくねった配管の内側を想像してください。ここに従来の工具を入れることは物理的に不可能です。しかし、流体なら入り込むことができます。

具体的な方法はこうです。管の内部に磁性研磨流体を注入し、管の外側から強力な磁石を配置します。外側の磁石を動かすと、中の流体もそれに引かれて移動します。この時、流体は内壁に押し付けられながら擦れ動くため、内面が研磨されるのです。これが「磁気アシストによる内部流動制御」です。

【不可能を可能にする内面研磨】

注射針や複雑なパイプの内側は、工具が入りません。しかし磁気研磨なら「外から磁石を動かすだけで、中の流体が内壁を磨いてくれる」という離れ業が可能です。これにより、手作業では不可能だった微細管のバリ取りが自動化できます。

この技術により、燃料噴射ノズルの微細な穴のバリ(加工残り)を取り除いたり、高純度ガスを流すパイプの内面を鏡のように磨き上げたりすることが可能になりました。パイプ内面が滑らかになれば、液体の流れがスムーズになり、汚れも付着しにくくなります。これは、半導体製造装置や食品加工機械など、衛生と清浄度が命となる分野で、なくてはならない技術となっています。

第5章:製造業全体への波及効果と未来

5-1. 生産プロセスへのインパクト

磁気機能性流体による研磨技術の導入は、単に「きれいに磨ける」という以上の意味を製造業にもたらしています。最大の影響は、「手作業からの解放と自動化」です。

これまで、最終仕上げの研磨工程、特に複雑な形状や微細な部品の仕上げは、長年の経験と勘を持つ熟練工(匠)の技に依存していました。しかし、少子高齢化が進む日本において、この技術の継承は深刻な課題です。磁気研磨は、磁場の強さ、回転数、時間といったパラメータを数値化・制御できるため、誰が操作しても、あるいはロボットが操作しても、常に一定の高品質な仕上がりを再現できます。

これは、品質のバラつきをなくすだけでなく、工程の大幅な短縮にもつながります。手作業では数日かかっていた作業が数分で完了することも珍しくありません。また、不良品が出る確率(歩留まり)が改善されるため、製造コストのダウンにも直結します。まさに、職人の技をデジタル化し、持続可能なモノづくり体制を構築するための切り札と言えるでしょう。

5-2. 新素材・新製品開発への貢献

さらに、この技術は新しい素材の活用を後押ししています。近年、航空宇宙やエネルギー分野では、熱や摩耗に強いセラミックスや、軽量で高強度のチタン合金といった「難削材(なんさくざい)」の利用が増えています。これらは非常に硬く、加工が難しい素材ですが、磁気研磨であれば、ダメージを与えずに効率よく表面を整えることができます。

また、電気自動車(EV)の電力制御に使われる次世代パワー半導体(炭化ケイ素や窒化ガリウムなど)は、従来のシリコンよりも硬くてもろい性質を持っています。これらのウエハ表面を原子レベルで平坦化する技術として、磁気機能性流体研磨は不可欠な存在となりつつあります。つまり、半導体産業や航空宇宙産業の品質底上げに貢献し、より高性能な製品を世に送り出すための土台を支えているのです。

5-3. 今後の課題と展望

もちろん、夢のような技術にも課題はあります。一つは流体の耐久性と安定性です。長時間使用していると、液体が蒸発したり、粒子が酸化して性能が落ちたりすることがあります。過酷な製造現場で長期間安定して使い続けられる長寿命な流体の開発が求められています。

また、環境への配慮も重要です。使用済みの流体をどのように処理するか、あるいはリサイクル技術をどう確立するかは、サステナビリティ(持続可能性)の観点から避けて通れません。高価なレアアースを含む場合もあるため、効率的な回収・再利用システムの構築が急務です。

将来的には、AI(人工知能)やIoT(モノのインターネット)と融合した「スマートマニュファクチャリング」への統合が進むでしょう。加工中の流体の状態をセンサーでリアルタイムに監視し、AIが瞬時に最適な磁場を判断して制御する。そんな自律的な研磨システムが実現すれば、モノづくりの常識はさらに進化するはずです。

おわりに:液体が拓くモノづくりの新たな地平

黒い液体が磁石に反応して踊る様子は、一見すると科学実験のショーのように見えます。しかし、そのミクロの世界では、ナノ粒子たちが整列し、硬さと柔らかさを併せ持つ「魔法のブラシ」となって、私たちの文明を支える最先端デバイスを磨き上げています。

磁気機能性流体による研磨技術は、単なる加工法の一つではありません。それは、熟練の技を数値化し、不可能とされた形状を可能にし、新素材の実用化を後押しする、モノづくりのプラットフォームそのものです。微細な血管の中を巡る医療技術から、宇宙を見上げる望遠鏡の巨大な鏡面まで。この「変幻自在の液体」が拓く可能性は無限大です。研磨技術の進化が、これからのハイテク社会をより滑らかに、そして力強く支えていくことでしょう。私たちが手にする未来の製品の輝きは、この流体の暗黒の中で生まれているのです。