1. はじめに:MEMSと関わり半世紀

私は学生時代から約半世紀にわたり、MEMS(Micro Electro Mechanical Systems)に関する仕事に関わってきました。これは半導体微細加工をベースにセンサなどの高付加価値部品を作る仕事ですが、このような「ものづくり」では、特に完成度を高めて産業に結び付けるためには一連の設備を共用する必要があります。2013年3月、東北大学の工学研究科を定年退職する時に「設備共用へのこだわり」という題で最終講義を行いました。

2. 学生時代 ~(ISFETの開発・1971~1975年)

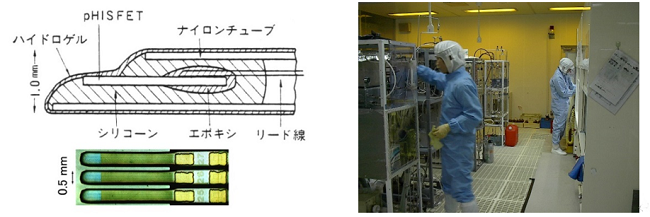

東北大学の電子工学科を卒業し、1971年に大学院へ進みました。この年は私の指導教官であった松尾正之先生がスタンフォード大学に滞在していたため、最新の情報に接することができました。また半導体で有名な西澤潤一先生が教えられていた学生の装置を、得意だった電子回路技術で作ってあげた関係で、先生の「半導体研究所」で装置を使わせて頂けるようになりました。大学院ではISFET (Ion Sensitive Field Effect Transistor・イオン感応性電界効果トランジスタ)を開発しましたが、これは液中のイオン濃度を検出するもので、カテーテル先端に装着できるように0.5mmの幅のプローブ(図1)としてMEMSで製作しました。これは1980年に薬事法の認可を得て、1982年に逆流性食道炎の診断用として実用化されました。大学院で書いたこの関係の論文は1つだけで装置製作ばかり行っていましたが、その後この自作装置は役に立っています(図1)。

図1. 半導体イオンセンサ (ISFET)㊧ 図2. 現在も使われている学生時代に自作した試作設備

3. 助手時代 ~(設備共用・1976~1980年)

助手になってからは学生と一緒に圧力センサなどを開発しましたが、隣の研究室の新妻弘明助手と一緒に、皆で設備を共用する「マイクロ加工室」を整備しました。整備にあたっては教授会で認めて頂き、1講座分のスペースを使わせて頂くことになりました。図3はその時の写真で、フォトマスクを作る一連の設備と、文部省(現・文科省)の科学研究費で購入させてもらったオージェ電子分光計を示してあります。誰でも壊さずに使えるよう、スイッチを入れる順番などを直接パネルに書いたりしてあります。

【写真】 マイクロ加工室

4. 助教授時代 ~(LSIの製作・1981~1989年)

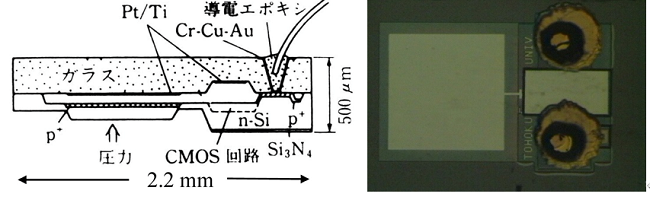

1981年には助教授となり、CMOSLSI(Complementary Metal-Oxide Semiconductor Large-Scale Integration)を作ることになりました。図2の自作設備と中古のイオン注入装置でウェハ工程を行いました。設計には当時大学間にあった、電話回線を使った計算機ネットワークで京都大学の論理シミュレータを使わせて頂きました。レイアウト用のグラフィックエディタはFortran(FORmula TRANslation)で自作しましたが、これはプログラミングを学ぶ良い機会となりました。製作したLSIを試験するLSIテスタはDEC社のミニコンに外付け回路として自作しましたが、これもデジタル回路を学ぶ良い機会でした。設計したパターンはプリントアウトし、それを図3左に示したカメラで縮小してフォトマスクを作り、チャネル長10μmのCMOSLSIなどを20mm角のSiウェハ上に製作していました。並列画像処理関係の専用ハードウェアや、他の研究室の手伝いで多値論理回路などをLSIとして製作し「半導体集積回路設計の基礎」培風館 (1986年)を出版しました1)。図4の集積化容量型圧力センサは微小な静電容量で圧力を検出するセンサで、容量検出用の集積回路が入っています。これはウェハ状態で蓋(ふた)をして最後に切断して作られています。

図3. 集積化容量型圧力センサ

5. 教授時代 ~(オープン化と産学連携・1990~2016年)

1990年に機械系に移り教授となりました。この時代になると企業では1M DRAMのように大規模なLSIが作られるようになりましたが、研究室では集積度で劣るためLSI製作をあきらめました。学生時代に製作した試作設備(図2)は、自由度が高く全工程を経験できるので、130社ほどの企業が技術者を派遣し、平均2年ほど滞在してMEMS開発を行いました。1990年から2004年まで技術者が来ていた会社を図5に示してあります。自動車メーカーや自動車関連会社にマークを付けてありますが、競合メーカーも一緒に発表し合うといったオープンな形で行いました。

企業の方のモチベーションは学生にも良い刺激となりました。日本経済新聞社が行った「産学連携特別調査」(2003年12月12日付けの日経産業新聞記事)によると、我々の研究室は「企業から最も頼りにされる研究室」という評価になっています。また技術者を派遣した企業からは300万円/年を頂いておりました。特許も製品化するなら譲渡するが、しないなら戻してもらうようにしていました。このような産学連携のやり方は「検証 東北大学江刺研究室 最強の秘密」彩流社 (2009年・江刺正喜、本間孝治、出川通)としてまとめました2)。

図4. 派遣されていた受託研究員の所属会社(1990~2004年)

1997年、全国のいくつかの大学に「ベンチャー・ビジネス・ラボラトリー(VBL)」が設置されることとなり、東北大学ではセンサ・マイクロマシンをテーマに掲げ、共同利用施設として使われるようになりました。現在も「マイクロ・ナノマシニング研究教育センター」として使用されています。

経済産業省の研究開発課から、茨城・つくば市の産業技術総合研究所と共同で行うように頼まれ、2009年から2013年にかけて、共同プログラムを実施しましたが、これは縦割りの弊害の多い我が国にとって良いことだと思いました。

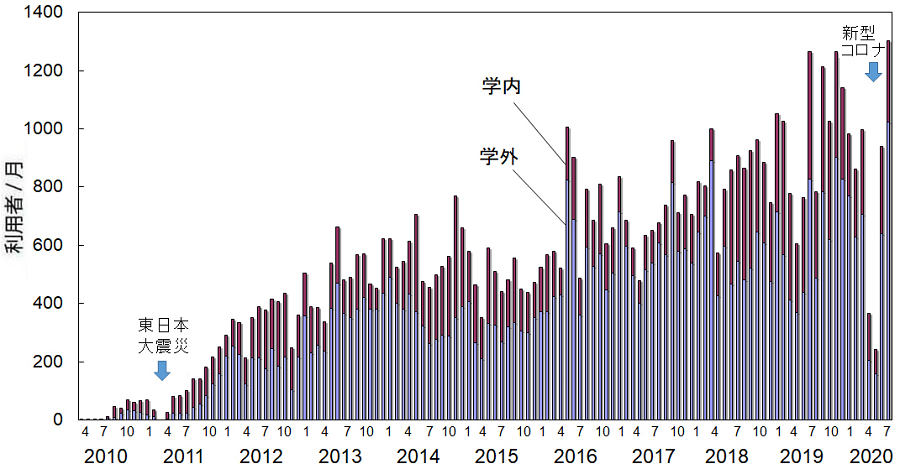

6. 定年前と定年後 ~(設備開放と知識提供・2008年~)

西澤先生が約半世紀にわたって運営してきた「財団法人 半導体研究振興会」が2008年に閉鎖されることになり、理事で副所長だった私は建物を東北大学に移管し「西澤潤一記念研究センター」として活用されることになりました。

9000m2の大きな建物に1800m2のクリーンルームが設けられ、そこに㈱トーキンのパワートランジスタ工場が移設されていました。職員再雇用のこともあり「試作コインランドリ」 http://www.mu-sic.tohoku.ac.jp/coin/i...